コンクリートやセメントは、建物や橋梁等社会インフラに必要不可欠な基礎素材です。使用期間は数十年単位の長期間とされ、台風、地震等の自然災害にも耐えうる強度を持ち、私たちの安全安心な生活を支えています。

しかし、コンクリートの原材料であるセメント製造プロセスでは、石灰石から大量のCO2が排出されるため、カーボンニュートラル社会の実現に向けて、これまでの製造方法の見直しや新たな技術・材料が求められています。製造時のCO2排出を削減するだけでなく、CO2を資源として捉え再利用する「カーボンリサイクル」という考えをもとに、グリーンイノベーション基金を活用し、コンクリート・セメントの原料としてCO2を活用するために、技術開発に取り組んでいます。カーボンニュートラルの実現に向けて、コンクリート・セメント分野で具体的にどういう取り組みが進んでいるのか、ご紹介します。

コンクリート・セメントはどのように作られているか

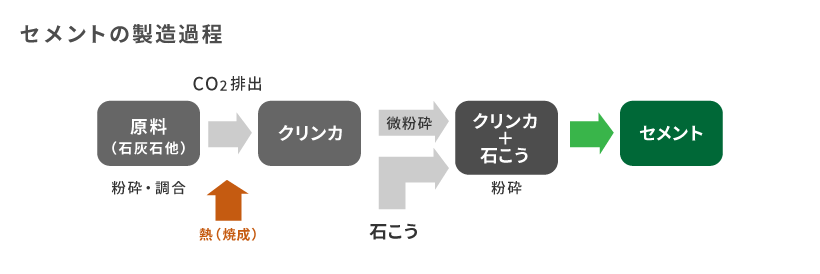

まず、一般的なセメントとコンクリートの作り方や特性について確認していきましょう。

主原料

コンクリートは、骨材(砂利、砂等)とセメント、水を練り混ぜて作ります。これに加えて、打設作業のしやすさや硬化後の耐久性向上等コンクリートの性質を改善する混和材料を使用します。混和材料には薬剤のように少量で使われるもの(混和剤)と、材料の一つとして一定量使われるもの(混和材)があります。コンクリートの製造方法は、①整備されたコンクリート製造設備をもつ工場から柔らかい状態で工事現場まで運び、現場で打設する生コンクリートと、②製造設備が整った工場内で打設し、コンクリート製品として出荷し、工事現場では組立ておよび設置を行うプレキャストコンクリートの2つに大別されます。

生

工場から出荷されたばかりの柔らかい生コンクリートは時間が経過するにつれて徐々に硬化が始まり、流動性が低下してきます。そのため、JISの規定では、工場で生コンクリートを製造してから工事現場に運搬し、型枠内に打ち込まれるまで、1.5時間以内に終える必要があります。つまり、生コンクリート製造工場が工事現場近くにないと時間制限を超えてしまい、品質の良いコンクリートが施工できなくなるわけです。そのため、生コンクリート工場は、全国各地に点在しています。

コンクリート・セメントにおけるCO2排出削減と活用の可能性とは

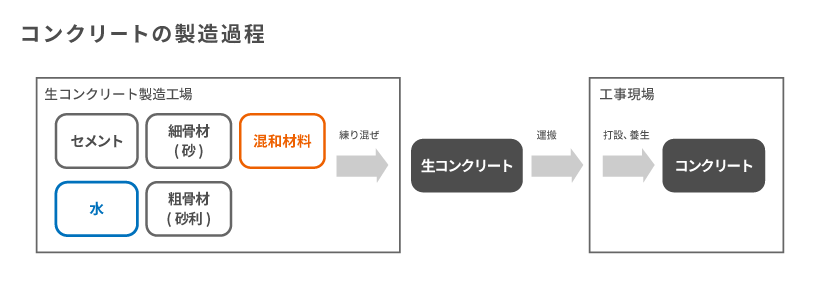

コンクリートの原材料であるセメントを製造する際に大量のCO2を排出してしまいますが、近年、コンクリート・セメント産業においても2050年カーボンニュートラルの実現に向けた取り組みが始まっています。以下の図「コンクリート・セメント分野におけるカーボンリサイクルの特徴」では、コンクリート・セメントの製造過程においてCO2排出の課題と活用可能性を示しています。

引用元:経済産業省第11回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「コンクリート・セメントのカーボンニュートラルに向けた国内外の動向等について」p4を参考に作成

引用元:経済産業省第11回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「コンクリート・セメントのカーボンニュートラルに向けた国内外の動向等について」p4を参考に作成1.CO2排出の課題

セメント

2.CO2の活用

(コンクリート分野)

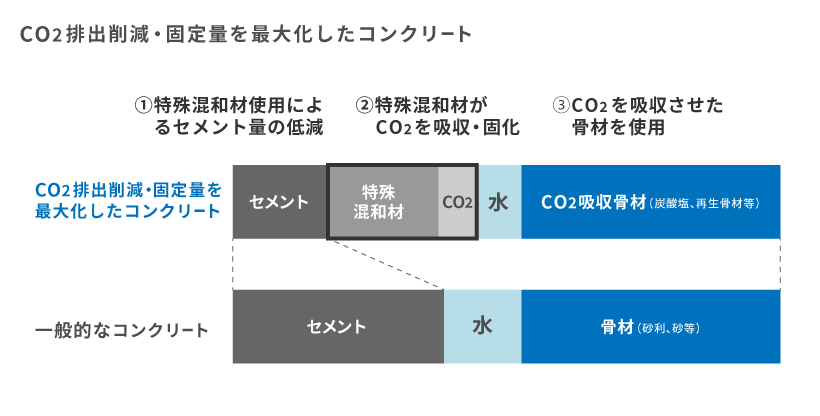

コンクリートでは、①CO2を固定した材料の活用と②養生過程でCO2をコンクリートに固定させるという2つの方法で、CO2を活用できる可能性があります。コンクリートの混和材のなかには、CO2を固定しながら硬化する性質のものが開発されています。また、コンクリート構造物の解体ガラや工事現場に一度は納入されたが使用されずに廃棄される戻りコンクリートから製造した再生骨材にCO2を固定し、コンクリートの材料として使用する技術も開発されています。さらに、コンクリートはセメントと水が反応して固まりますが、コンクリートの養生の過程でCO2を吸収しながら硬化する性質をもつ混和材も開発されています(特殊混和材)。こうした材料を活用することで、CO2排出量をマイナスにすることが可能なコンクリートの技術開発が行われています。

引用元:資源エネルギー庁「スペシャルコンテンツ記事『コンクリート・セメントで脱炭素社会を築く!?技術革新で資源もCO2も循環させる』」掲載図を参考に作成

引用元:資源エネルギー庁「スペシャルコンテンツ記事『コンクリート・セメントで脱炭素社会を築く!?技術革新で資源もCO2も循環させる』」掲載図を参考に作成(セメント分野)

主原料の石灰石は、自然界では、石灰石鉱山から採掘されており、炭酸カルシウム(CaCO3)という物質名で言い換えられますが、この炭酸カルシウムは人工的に作ることも可能です。カルシウム成分(CaO)とCO2を結合して作ることができます。カルシウム成分は、焼却灰や製鉄所から生じる副産物(スラグ)等に含まれていますので、容易に入手できます。そして、結合する原料としてCO2を活用できる点が注目されています。さらに、使用後の廃棄したコンクリートもカルシウム成分を含んでいるので、コンクリートからカルシウム成分を分離すれば、使用済みコンクリートも、セメントの原料として活用できます。セメントの原料を天然石灰石から人工石灰石に置き換えることで、天然石灰石由来のCO2発生を大幅に抑制していくことと、人工石灰石を作る過程でCO2を原料に使うことが、今後期待されています。

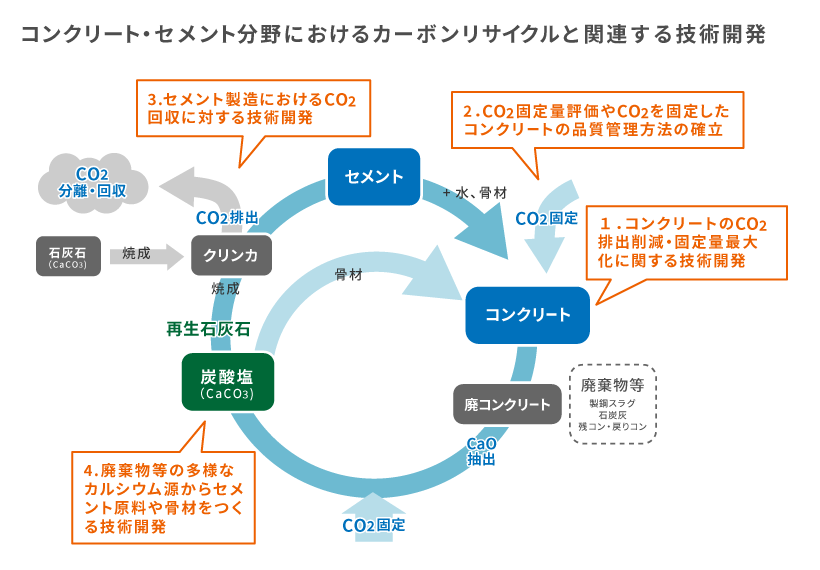

コンクリート・セメント分野におけるカーボンリサイクル技術とは

コンクリート・セメント分野において、CO2を最大限活用するため、「コンクリート・セメント分野におけるカーボンリサイクルと関連する技術開発」にある4つの課題に対する技術開発を紹介します。

引用元:経済産業省第11回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「コンクリート・セメントのカーボンニュートラルに向けた国内外の動向等について」p4を参考に作成

引用元:経済産業省第11回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「コンクリート・セメントのカーボンニュートラルに向けた国内外の動向等について」p4を参考に作成1.コンクリートのCO2排出削減・固定量最大化に関する技術開発

CO2はコンクリートの原料にできると前述しましたが、そこで重要なのがCO2を固定するための最適な方法です。混和材や骨材の材料開発をはじめ、世界各国で様々な方法が試みられています。

今後、CO2固定量を最大化できる材料の特定、コスト面の評価に加え、品質面の検証を重ねながら、固定量を最大化できる方法を確立していこうとしています。なお、前述したようなコンクリート製造・打設の制約条件や気温差等の地域特性等も考慮する必要があります。単に要素技術を開発するだけではなく、工事現場でも適用できるような技術としての開発を目指します。

2.CO2固定量評価やCO2を固定したコンクリートの品質管理方法の確立

コンクリートは重要なインフラに長期間活用され、時間が経過しても品質が保証されることが重要です。CO2が固定された新しいコンクリートがどのような方法でどの程度CO2を固定できているのか、コンクリートの強度、耐久性にどのような影響があるのか等がわからないと、実際の構造物に安心して適用してよいかの判断ができません。

そこで、土木学会・日本建築学会や国内外の公的研究機関等と連携し、CO2を固定したコンクリートの熱膨張性や長期耐久性等の分析や、CO2 固定量の評価方法の標準化、品質管理方法の確立等に取り組んでいきます。並行して国際標準化に向けた作業も進める予定です。

3.セメント製造におけるCO2回収に対する技術開発

セメント製造過程におけるCO2排出課題への対策です。石灰石を使用する限りCO2排出は避けて通れないのですが、発生したCO2を最大限回収することでカーボンニュートラルに対応していけるようにします。既存の設備を活かすこと、回収したCO2の再利用まで考えた設備にすること、全体的に低コストで実現できる新たな技術を普及させること、という3つのポイントを押さえながら、技術の開発を進めているところです。

なお、セメント産業ではこれまで、エネルギー由来のCO2を削減するために、省エネ設備導入や自家発電設備では炭素排出係数の小さいエネルギーへ転換する等の検討を進めています。こうした足下で取り組みが可能なCO2排出削減対応を図りつつ、それでも削減しきれないCO2は確実に回収し、利用していくという取り組みです。

4.廃棄物等の多様なカルシウム源からセメント原料を作る技術開発

人工石灰石を作ってセメント原料に使用するための取り組みです。廃コンクリートや石膏ボード、スラグ等の廃棄物からカルシウム成分(CaO)を取り出し、CO2と化学反応させてセメント原料の石灰石(CaCO3)と同じものを人工的に製造する技術です。この方法で石灰石代替の原料を作ることができれば、もともと廃棄物に含まれているカルシウム成分(CaO)と、3で説明したセメント製造時に回収したCO2を循環利用することができるため、石灰石から新たなCO2は排出されません。今後、効率性や低コスト化を進めて、社会実装への道筋をつけていきます。

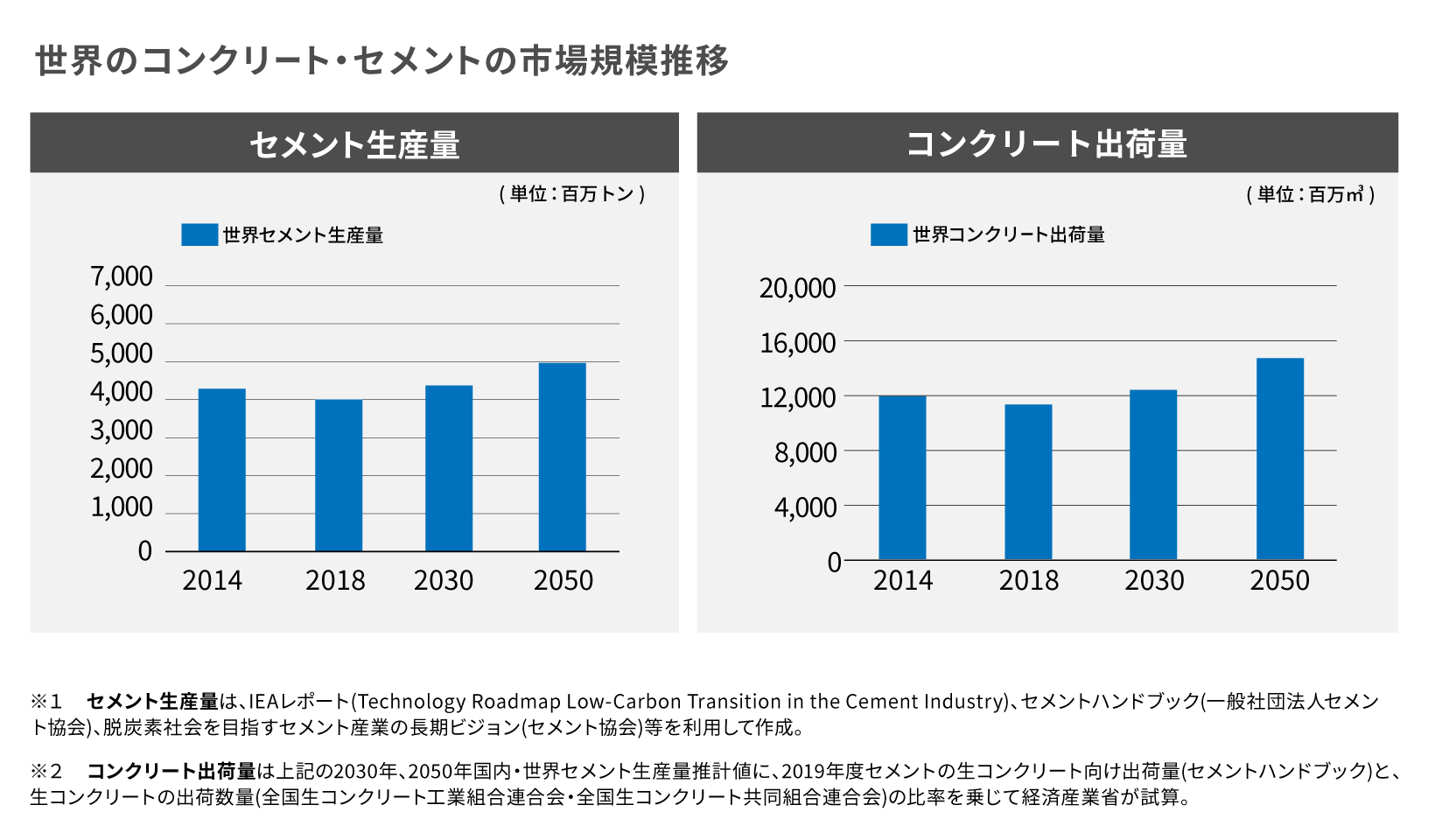

CO2排出削減・有効利用が新たな付加価値に

各国でもCO2を固定したコンクリートや、CO2排出量の削減やCO2回収可能なセメント製造の技術開発が加速するなか、グローバルのコンクリート・セメント市場では、これまでのコストと品質重視の傾向に加え、「二酸化炭素回収・利用・貯留技術」いわゆるCCUS/カーボンリサイクル技術が新たな付加価値になりつつあります。

CO2

また、

世界

引用元:経済産業省第11回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「コンクリート・セメントのカーボンニュートラルに向けた国内外の動向等について」p8を参考に作成

引用元:経済産業省第11回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「コンクリート・セメントのカーボンニュートラルに向けた国内外の動向等について」p8を参考に作成カーボンニュートラルといった世界共通の課題に対して、日本ではグリーンイノベーション基金事業等を通じて早期の技術開発に力を注いでいます。コンクリート・セメント産業での新たな技術による対応、アジア等の成長市場や欧米等に知財戦略を活用した精力的な展開を図り、脱炭素化を実現可能な成長産業とするべく、鋭意取り組んでまいります。

- *1 経済産業省第11回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「コンクリート・セメントのカーボンニュートラルに向けた国内外の動向等について」p5

- *2 工場で作られた生コンクリートをドラムに入れ、攪拌しながら現場まで運ぶ車。

- *3 経済産業省第11回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「コンクリート・セメントのカーボンニュートラルに向けた国内外の動向等について」p6

- *4 経済産業省2022年9月29日付ニュースリリース「グリーンイノベーション基金で開発したCO2を固定化し収支をマイナスにするコンクリート等の現場試行工事を実施します」

- *5 CO2を削減・固定・吸収し、製造過程での排出量を80%以上削減したコンクリート「CUCO-建築用プレキャスト部材」を開発―2025年開催の大阪・関西万博でイベントホール棟の基礎部材として初適用―

- *6 経済産業省第11回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「コンクリート・セメントのカーボンニュートラルに向けた国内外の動向等について」p8