私たちの生活では、とても多くのプラスチックが使われています。

従来のプラスチックは化石資源を原料として作られており、作る時にも廃棄する時にも多くのCO2が発生してしまいます。カーボンニュートラル実現に向けて、化石資源ではなくプラスチック自体をリサイクルして再度素材にできないか、あるいは、CO2からプラスチックを作れないかという発想で、新しい技術開発が進められています。そもそもプラスチックはどのように作られてきたのか。プラスチックのリサイクルやCO2からプラスチックを作るとはどのようなことなのかについて、ご紹介します。

プラスチック原料はどのように作られてきたか

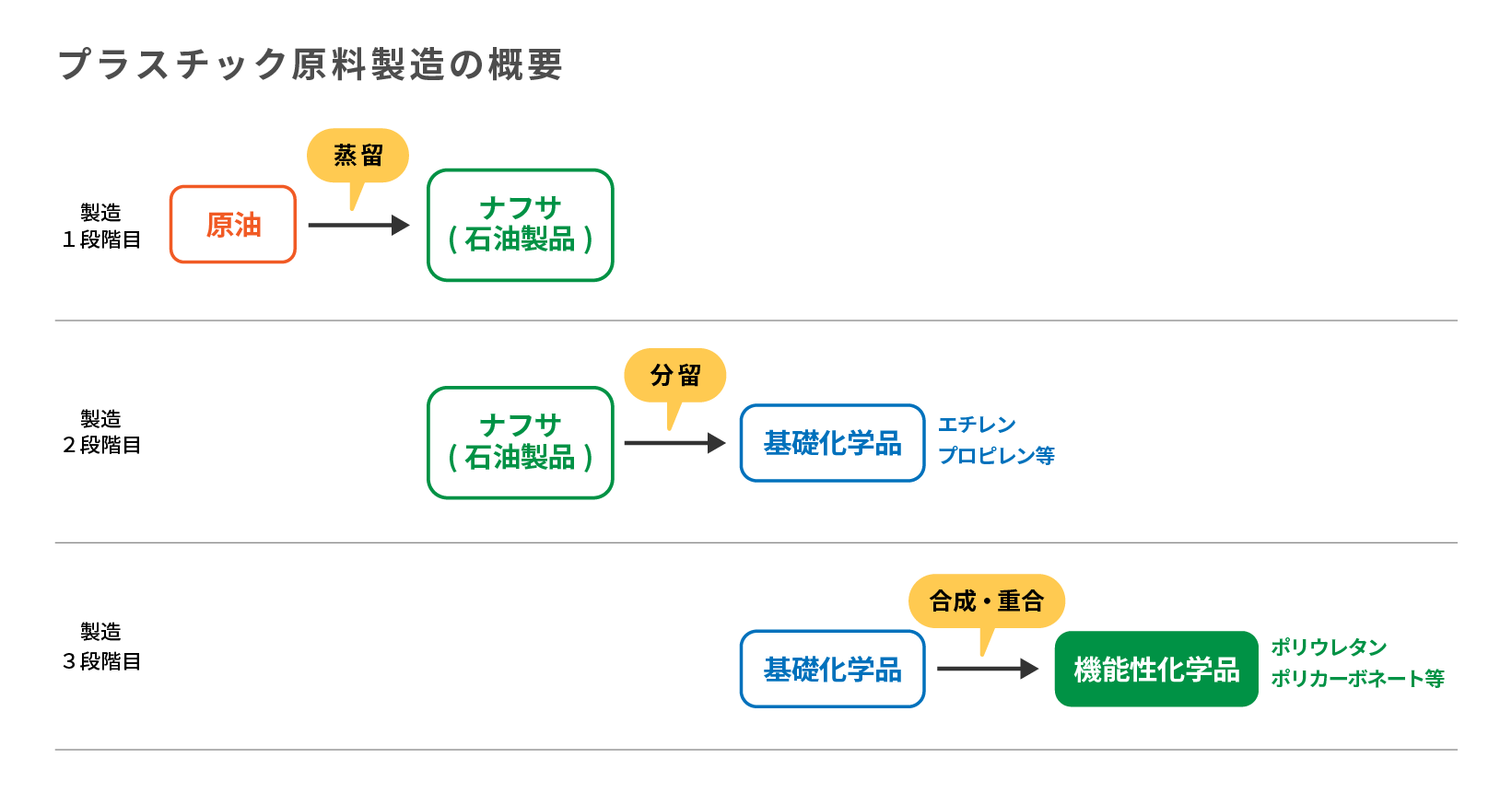

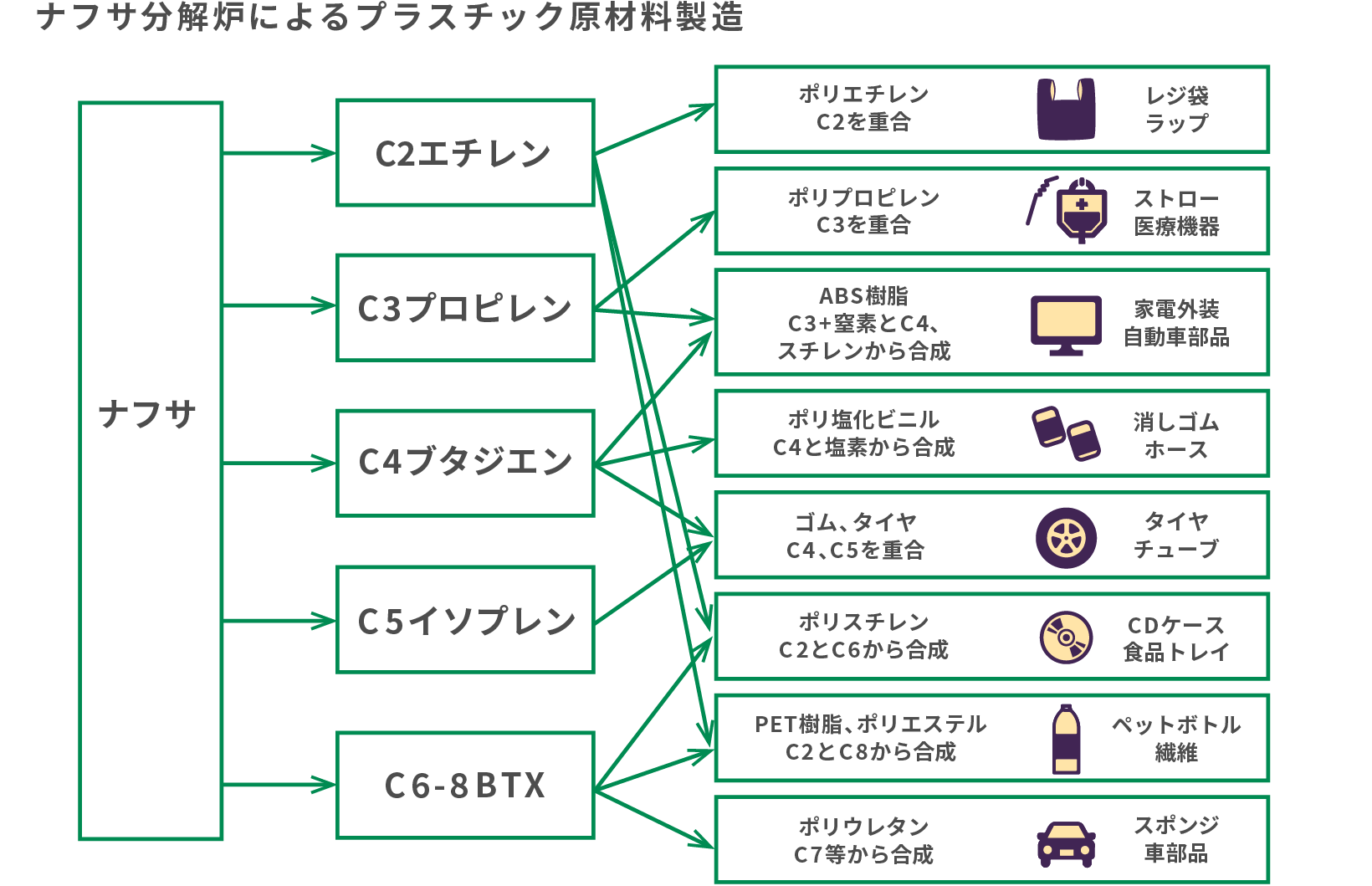

プラスチック原料はこれまで、石油から精製した「ナフサ」を元にして作られてきました。ナフサに熱を加えて分解すると、「エチレン(C2H4)」や「プロピレン(C3H6)」といった基礎化学品が生成されます。さらにその基礎化学品を原料にして、「ポリエチレン((C2H4)n)」や「ポリプロピレン((C3H6)n)」等のプラスチック素材が作られます。

たとえば、レジ袋やラップに使われる「ポリエチレン」は「エチレン」をつなぎ合わせて(重合)作られます。繊維等に使われる「ポリエステル」は「エチレン」と「キシレン」という基礎化学品を組み合わせて製造されます。

引用元:経済産業省第13回産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料4「化学産業のカーボンニュートラルに向けた国内外の動向」p4を参考に作成

引用元:経済産業省第13回産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料4「化学産業のカーボンニュートラルに向けた国内外の動向」p4を参考に作成日本では全国のコンビナートにナフサ分解炉が設置され、そこで基礎化学品が製造されてきました。この方法には、複数の異なる基礎化学品を、バランス良く製造できるという特徴があります。化学産業にはどの基礎化学品も欠かせないため、非常に重要な工程です。

ただし、

プラスチック製造における低炭素化・脱炭素化の取り組み

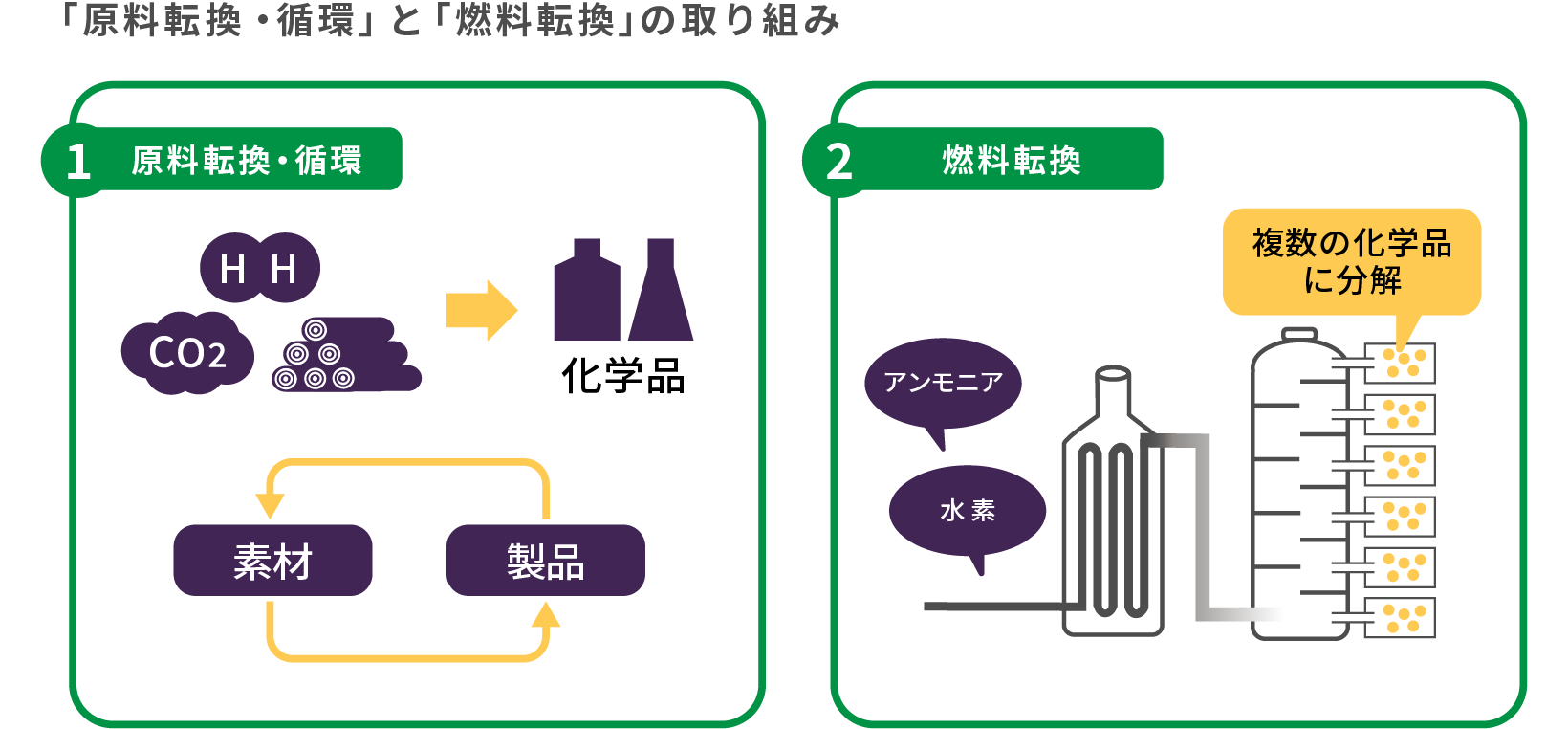

カーボンニュートラルの実現に向けて、化学産業では大きく2つのアプローチを進めています。1つ目は、化石資源由来の原料をなくしていくことでCO2の総量を増やさないようにする取り組み、2つ目は従来の製造方法におけるCO2の大幅な削減への取り組みです。

1.化石資源由来の原料をなくしていく取り組み

CO2からプラスチック原料を作る、カーボンリサイクルや使用済プラスチックを資源として循環させる、ケミカルリサイクルといった新しいプラスチックの製造方法を開発し、「原料転換・循環」をしていこうというアプローチです。

産業界全体として、石油の使用量は今後大幅に減少することが見込まれます。ガソリンを生産する過程でナフサも連産され、連産されたナフサから基礎化学品を生成していますが、ガソリンの使用量は自動車業界のEV化等のエネルギー転換で減っていく見込みです。ガソリンの生産量が減少すると、ナフサの生産量も減ることが見込まれますので、従来のナフサを原料とした製造方法だけに頼っていると原料確保も難しくなるおそれがあります。「原料転換・循環」は、カーボンニュートラルに資すると同時に安定的なプラスチック原料を確保するうえでも重要です。

2.従来の製造方法におけるCO2の大幅な削減への取り組み

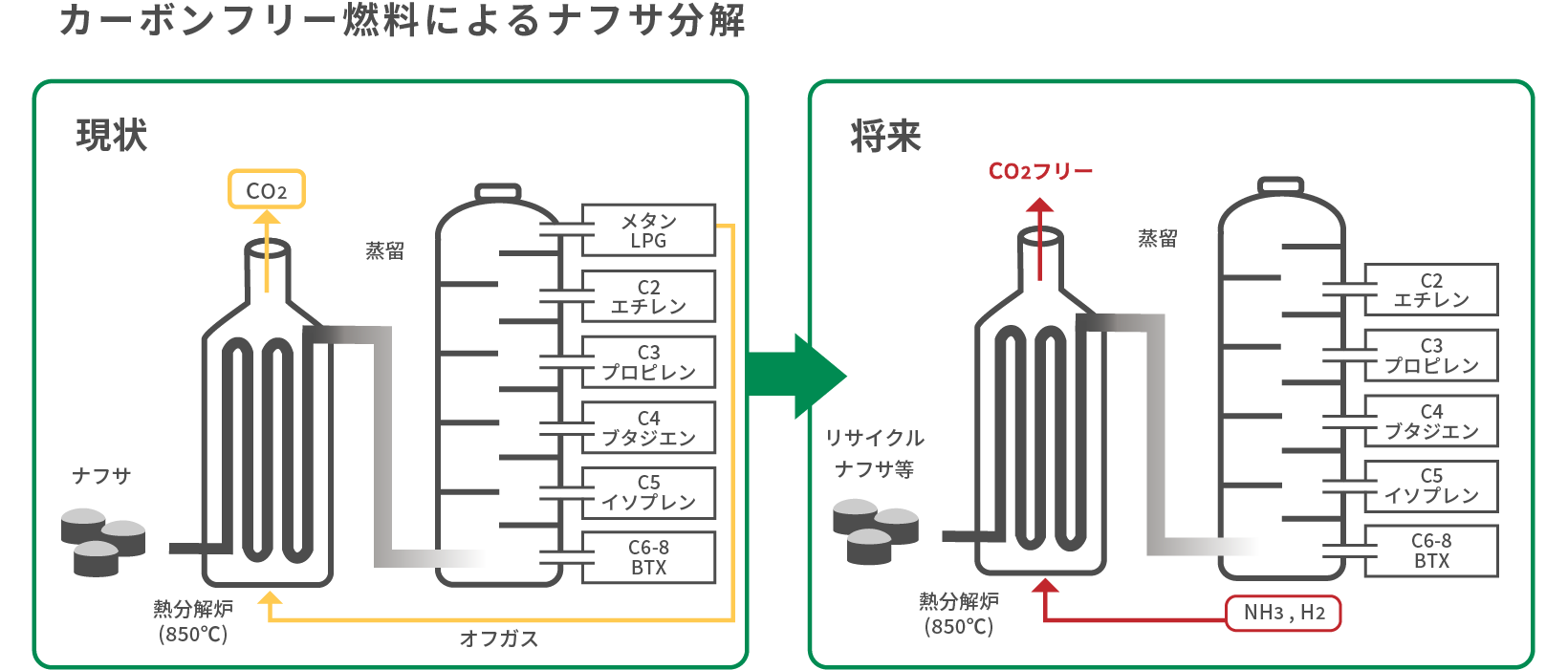

現在のプラスチック製造過程で最もCO2が排出されるのは、「ナフサの分解で基礎化学品を作る」工程で、化石燃料を使って高温での熱分解を行うところです。そこで、ナフサ分解炉に使う燃料を水素やアンモニア等、CO2が出ない燃料に転換することで、CO2排出量を減らします。これが「燃料転換」によるアプローチです。

CO2等をプラスチックの原料に使う方法

2つのアプローチを、それぞれもう少し詳しく見ていきましょう。

まず

実際にどうすれば原料にできるのか、まずはCO2を原料にする方法として2つの例をご紹介します。

1. CO2を他の物質と化学反応させて、機能性化学品を作る

ナフサ分解炉の場合は、まず基礎化学品をつくり、それらを原料にして機能性化学品を製造していましたが、CO2を直接原料にして機能性化学品を作ることが可能です。

機能性化学品のなかでも「ポリウレタン」や「ポリカーボネート」といった特定の構造を持つ物質(含酸素化合物)は、低エネルギーでCO2を原料として製造できる可能性があります。「ポリウレタン」はスポンジやクッションにも広く使われている素材で、「ポリカーボネート」はスマートフォンや家電のフレーム、建材に使われている素材です。CO2を原料にした方法で、これらを低コストで量産できるようにすることが、活用に向けた第一歩です。

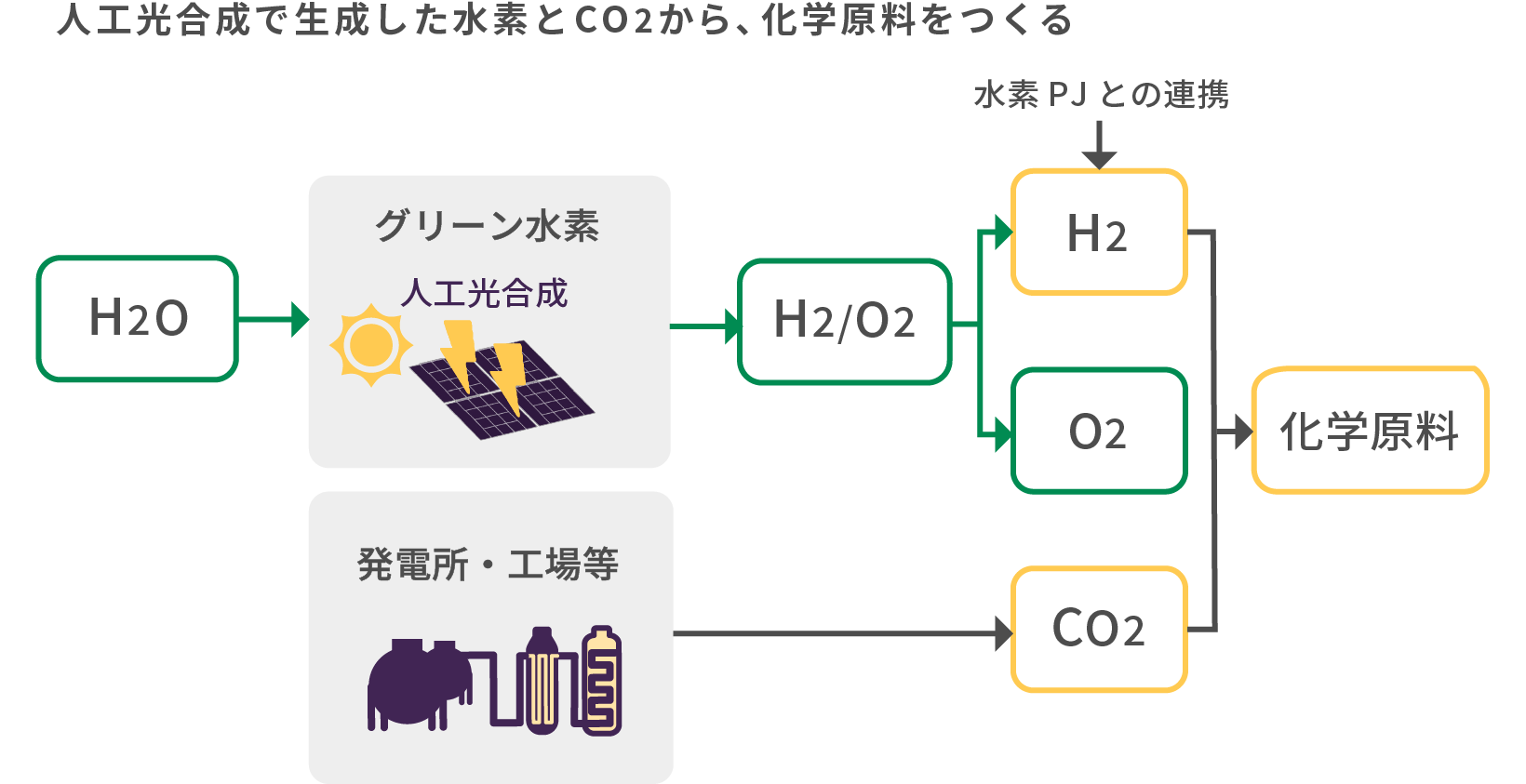

2.CO2を一度アルコール類に変換し、基礎化学品を作る

CO2を原料として使う別の方法として、一度アルコール類に変換するという技術があります。CO2は水素(H2)と反応させるとメタノール(CH3OH)等のアルコール類を作ることができます。このアルコール類をさらに化学反応させることで、エチレン(C2H4)、プロピレン(C3H6)等の基礎化学品ができます。

水素とCO2からアルコールを作る工程に加え水素自体の製造にもエネルギーが必要となるため、各工程の効率化、低エネルギー化、低コスト化を進めることが、実用化への近道です。

引用元:経済産業省第4回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「カーボンリサイクル関連プロジェクト(化学品分野)の研究開発・社会実装の方向性」p38を参考に作成

引用元:経済産業省第4回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「カーボンリサイクル関連プロジェクト(化学品分野)の研究開発・社会実装の方向性」p38を参考に作成プラスチックを化学原料として再利用するには

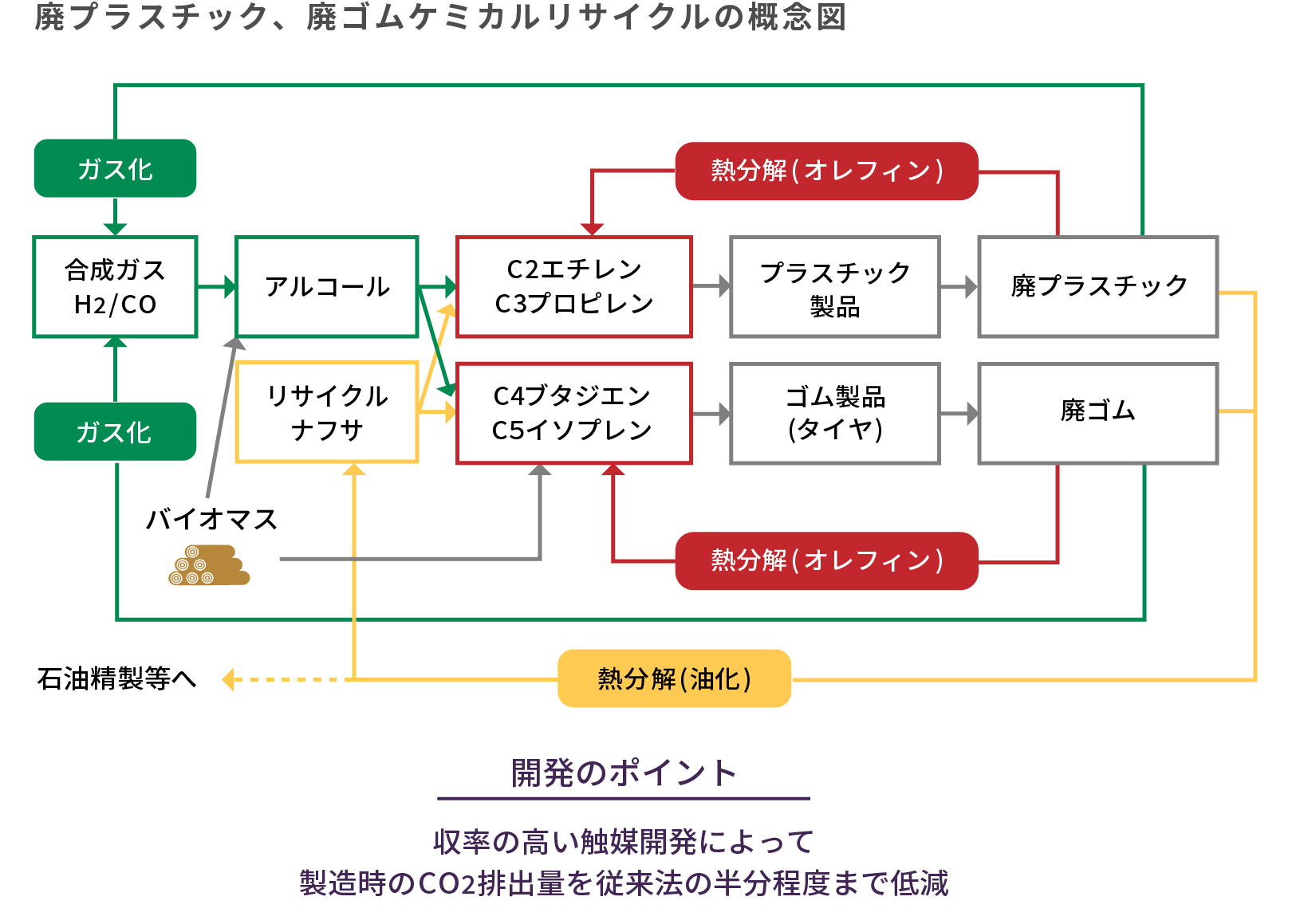

廃プラスチック・廃ゴムを再びプラスチック原料として利用するには、基礎化学品に戻す必要があります。これをケミカルリサイクルと言います。廃プラスチック・廃ゴムをケミカルリサイクルする方法としては、大きく3つが挙げられます。それぞれに期待される役割が異なり、現時点では一長一短の状況で、並行して開発を進めつつ、実用化に向けた可能性を見極めていこうとしている段階です。

1.廃プラスチック・廃ゴムを熱分解して基礎化学品に戻す(モノマー)

廃プラスチック・廃ゴムをプラスチック原料として再利用するには、一度成分を分解する必要があります。シンプルな方法としては、廃プラスチック・廃ゴムを熱分解して基礎化学品(モノマー)に変換する方法です。ただし、使える廃プラスチックだけを分別しておかないとうまく熱分解できないという課題もあります。

2.廃プラスチック・廃ゴムを熱分解して化学品の原料に戻す(リサイクルナフサ)

もう1つ、熱分解によって一度ナフサの状態まで戻し、そこから従来のナフサ分解のプロセスを経て基礎化学品を作る方法もあります。理論的には可能ですが現時点ではナフサに戻すのが難しく、不純物を取り除くための精製も必要です。

3.廃プラスチック・廃ゴムを合成ガスに変換して、アルコールにしてから基礎化学品を作る

廃プラスチック・廃ゴムの成分を分解する際に、合成ガス(水素と一酸化炭素の混合ガス)に変換するという方法もあります。そのあと触媒等を使ってアルコールにさらに変換します。廃プラスチック・廃ゴムの段階でいろいろな成分が混ざっていても、合成ガスにするところで精製しやすいというのが特徴です。ただし、ガス化する際に追加でエネルギーが必要で、また、効率的にアルコール化するための技術も確立する必要があります。

引用元:経済産業省第4回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「カーボンリサイクル関連プロジェクト(化学品分野)の研究開発・社会実装の方向性」p30を参考に作成

引用元:経済産業省第4回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「カーボンリサイクル関連プロジェクト(化学品分野)の研究開発・社会実装の方向性」p30を参考に作成ナフサ分解炉でのプラスチック原料製造時に、CO2排出を減らす

「燃料転換」のアプローチについても、もう少し詳しく見ていきましょう。

ナフサを分解する場合には、加熱するためにメタン等のオフガス(工程上不要な排出ガス)を燃やしていますが、オフガスの燃焼時にCO2が発生してしまいます。そこで、燃料自体をアンモニア等の燃やしてもCO2が発生しない燃料に変えて、CO2を大幅に削減することに挑戦しています。

ただし、単に燃料を変えるだけでは、現在と同じような基礎化学品をつくれない可能性があります。従来の方法では、複数の基礎化学品を沸点の違いを利用し、ナフサを熱分解後蒸留することで効率よく基礎化学品を生成していました。アンモニア等を燃料にした時にも、同じように温度調整ができるようにすること、また、必要な量を確保するために別プロジェクトで整備が進むアンモニアのサプライチェーンと連携していくことが、燃料転換を実現するために求められます。

引用元:経済産業省第4回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「カーボンリサイクル関連プロジェクト(化学品分野)の研究開発・社会実装の方向性」p26を参考に作成

引用元:経済産業省第4回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「カーボンリサイクル関連プロジェクト(化学品分野)の研究開発・社会実装の方向性」p26を参考に作成化学産業の発展と密接に影響するCO2プラスチック製造技術

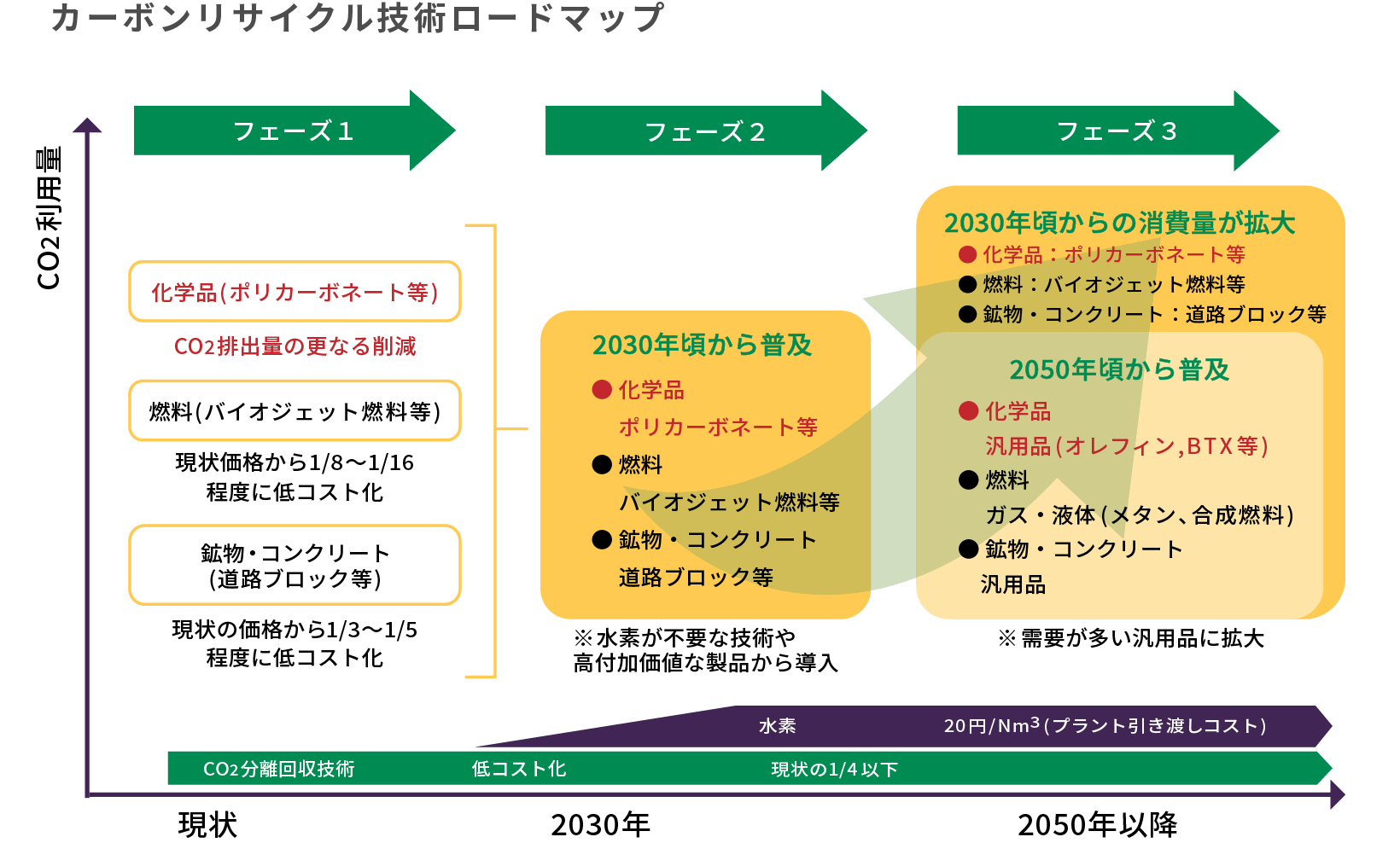

CO2を原料にしたプラスチック製造はまだ技術開発の途上にありますが、2030年頃までにはまず一部先行する原料を、そして2050年頃には汎用品レベルでも廃プラスチック・廃ゴム由来、あるいはCO2を原料としたプラスチック素材が使われていくような展望を持って、段階的に実用化していく予定です。

CO2削減の大きな切り札になり得る「CO2等を活用したプラスチック原料製造技術」への取り組みを、ここから大いに加速していきます。

引用元:経済産業省第4回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「カーボンリサイクル関連プロジェクト(化学品分野)の研究開発・社会実装の方向性」p3を参考に作成

引用元:経済産業省第4回産業構造審議会グリーンイノベーションプロジェクト部会エネルギー構造転換分野ワーキンググループ資料4「カーボンリサイクル関連プロジェクト(化学品分野)の研究開発・社会実装の方向性」p3を参考に作成- *1 環境省 温室効果ガス排出・吸収量算定結果 2020年度(令和2年度)温室効果ガス排出量

- *2 国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)グリーンイノベーション基金特設サイト,プロジェクト情報【CO2等を用いたプラスチック原料製造技術開発】関連資料「研究開発・社会実装計画」p3

- *3 参考記事「CO2分離回収技術の進化で、カーボンニュートラル実現を目指す!カーボンリサイクル社会に向けて欠かせない技術」