鉄鋼は自動車、新幹線、PC、スマートフォン、住宅、日用品など、様々な製品に使われています。また、鉄鋼業は国内総出荷額19兆円という一大産業であり、世界の粗鋼生産量でも日本は中国、インドに次ぐ第3位の規模です。

一方、

日本

鉄鋼業における製鉄プロセスの課題と、CO2削減に向けた技術等についてご紹介していきます。

現在行われている製鉄の方法

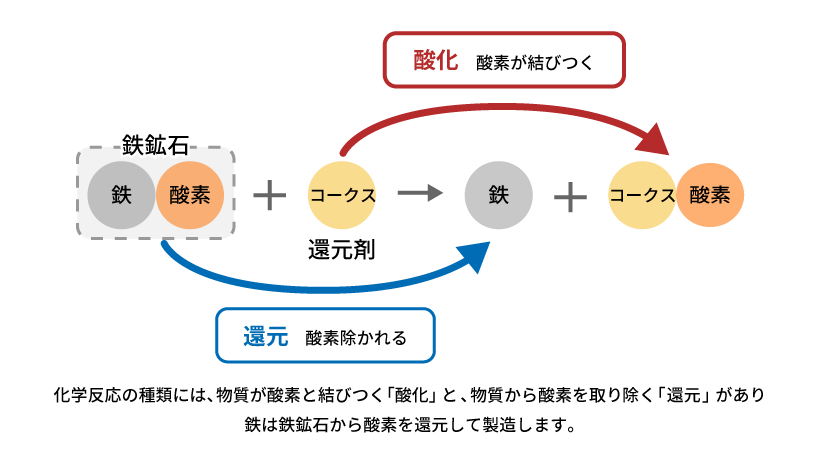

鉄鋼の脱炭素化を考えるうえで、まずは現在の製鉄の方法を押さえておきましょう。鉄は鉄鉱石(Fe2O3)とコークス(石炭を蒸し焼きにして炭素部分だけを残したもの)を原料として作られます。コークスは鉄鉱石から酸素を除去するために用いられます。これらの原料を炉に入れ高温で溶かすと、鉄鉱石に含まれる酸素が除去されるとともに、比重の重い鉄分は下にたまり、軽い不純物は上に浮かびます。この溶けた鉄分(銑鉄(せんてつ))を取り出します。ただし、銑鉄はコークスから発生した炭素などを多く含んでおり、もろい状態ですので、ここから精錬と言われる工程で酸素等を吹き込みながら、さらに不純物を減らし鋼(はがね)にします。

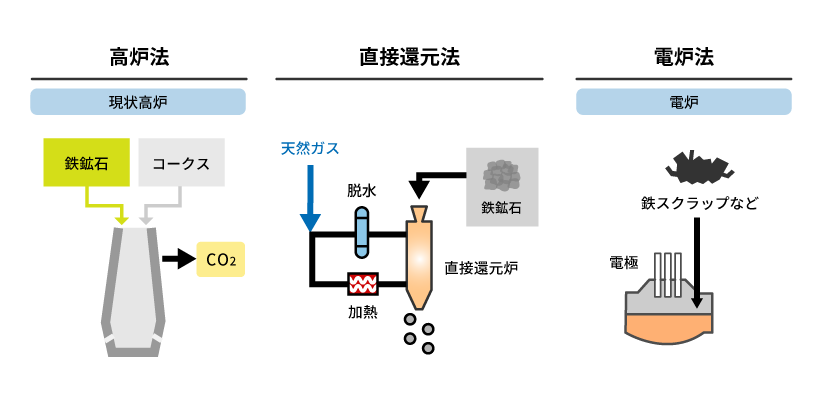

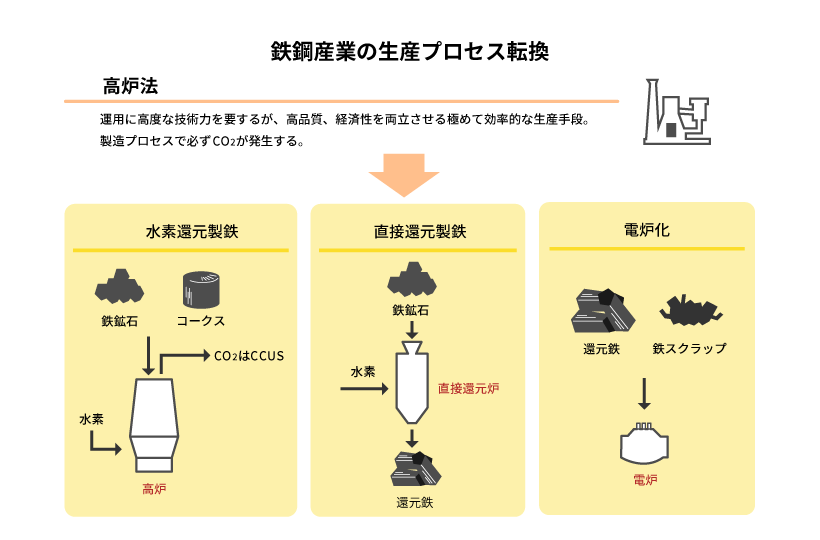

現在、「高炉法」「直接還元法」「電炉法」という3つの製鉄の方法が普及しています。

- 「高炉法」…鉄鉱石とコークスを高炉に投入し、高炉の中で鉄鉱石を溶解して作る。

- 「直接還元法」…鉄鉱石を直接還元炉に投入し、天然ガスを注入して作る。

- 「電炉法」…鉄スクラップなど還元済みの鉄原料を電炉に投入し、電気エネルギーによる過熱によって溶解して作る。

製造方法によって、必要なエネルギー量や製造できる鋼材品質、あるいはCO2排出度合に違いがあります。具体的には次の通りです。

| 高炉法 | 直接還元法 | 電炉法 | |

|---|---|---|---|

| 特徴 | 高熱をかけて溶解と還元が同時に進むため、エネルギー効率が高い。高級鋼材の製造も可能。 | 還元と溶解で別の工程となるため、エネルギー効率が低い。 | 原料の鉄スクラップに不純物が多く、選別や配合管理が必要。 |

| CO2排出の度合い | コークスを大量に使用するため、大量のCO2が発生する。 | 高炉法と比較するとCO2排出量が少ない。 | コークスを用いる必要がなく、高炉法と比較するとCO2排出量が少ない。 |

水素還元製鉄の特徴と課題

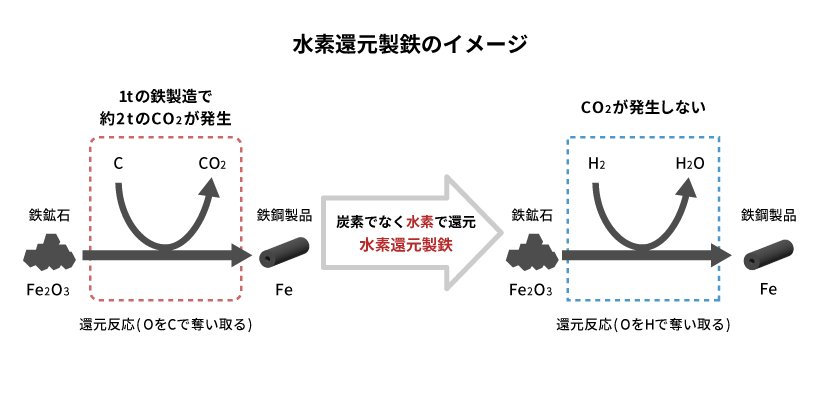

高炉法と直接還元法では、還元するために炭素が使われています。つまり、鉄鉱石から酸素を還元する製造過程で、CO2が発生してしまうのです。製造過程でのCO2発生をなくす新たな方法として、鉄鉱石の還元に炭素ではなく水素を用いる水素還元製鉄という技術が期待されています。

引用元:経済産業省第3回産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料2「『製鉄プロセスにおける水素活用』プロジェクトの研究開発・社会実装の方向性(案)」p15を参考に作成

引用元:経済産業省第3回産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料2「『製鉄プロセスにおける水素活用』プロジェクトの研究開発・社会実装の方向性(案)」p15を参考に作成

高炉法を用いた水素還元製鉄は、高炉で使用するコークスの一部を水素に代替する方法です。この方法は我が国が世界に先駆けて成功しています。2013年度から試験を開始し、還元工程でCO2排出量の削減が可能であることを世界で初めて検証しました。これは2008年から行われているNEDOプロジェクト「環境調和型製鉄プロセス技術開発(COURSE50)」で培った製鉄プロセスにおける脱炭素技術であり、日本製鉄、JFEスチール、神戸製鋼所等の製鉄関連企業が開発を進めています。製鉄所から発生するCO2の約30%削減という、革新的な低炭素製鉄プロセスの確立を目指して始まったものです。

直接還元法を用いた水素還元製鉄は、従来使っていた天然ガスの代わりに水素を使う方法です。すべて水素に置き換えられればCO2が100%削減可能です。

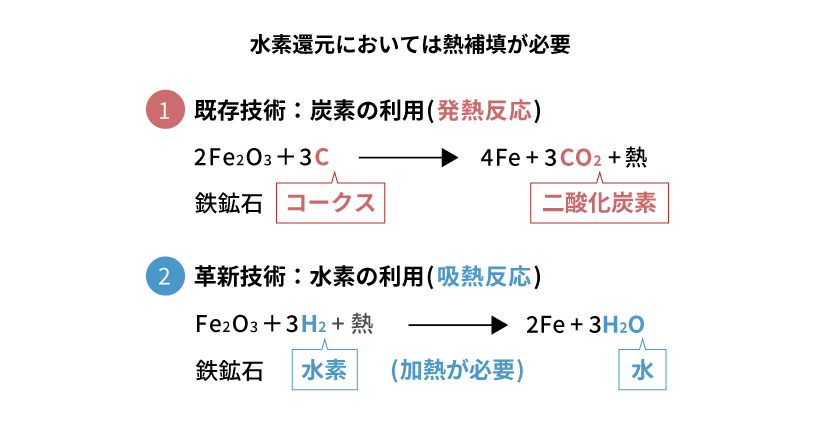

一方、水素による還元を行う場合には、いくつか課題があります。高炉法で水素還元製鉄を行う場合は、高温の維持が課題になります。従来のコークスを使った還元では発熱反応が起きるので、鉄を溶解するために十分な熱量が確保できていました。従来の高炉の最高温度は2,300℃程度です。しかし、水素による還元反応は熱を吸収する反応(吸熱反応)です。そのため、還元反応が進むほど炉内温度が低下し、鉄が溶解しなくなるという状況が起こります。還元反応を連続的に進めるには、十分な熱量とその熱を炉内に行き渡らせるための一定の隙間が必要になります。コークスが積み重なっているとそこに隙間ができますが、コークスを減らすと隙間も減ってしまいます。

引用元:経済産業省第3回産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料2「『製鉄プロセスにおける水素活用』プロジェクトの研究開発・社会実装の方向性(案)」p20を参考に作成

引用元:経済産業省第3回産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料2「『製鉄プロセスにおける水素活用』プロジェクトの研究開発・社会実装の方向性(案)」p20を参考に作成したがって、高炉法による水素還元製鉄では、どうしてもコークスなどを一部使うことになります。こうしたことから、グリーンイノベーション基金事業では、水素還元製鉄によるCO2削減率は50%を目標とし、残り50%についてはCCUS(CO₂回収・利用・貯留)技術を使って実質的な排出ゼロを目指し開発しています。

また、直接還元法による水素還元製鉄においても、温度の維持が課題になります。もともと直接還元炉内の温度は900℃程度と比較的低温です。そのため、水素還元の吸熱反応によって温度が低下すると、直接還元炉内で還元鉄の粉化や固着化が起こりやすくなります。結果として目詰まりが起こりやすくなり製造効率が悪くなります。 特に低品位鉄鉱石を使った場合は、粉化や固着化が起こりやすくなることがわかっています。低品位鉄鉱石は現在、高炉法で使用されている原料ですので、これを安定して使用することができれば、製造量を拡大しやすくなります。グリーンイノベーション基金事業では、低品位鉄鉱石の活用を前提とした水素還元技術の確立も目指していきます。

電炉法は、還元済みの鉄原料を使用するので直接還元法による水素還元製鉄に続くプロセスであり、鉄原料に含まれる不純物除去の精度向上が課題です。特に低品位鉄鉱石を原料とした還元鉄を使用する場合は、不純物が多くなりますので、グリーンイノベーション基金事業では、効率的な溶解と不純物除去の精度向上を目指した技術開発を進めています。

製鉄プロセスの抜本的な転換は、容易なことではありません。あらゆる可能性を追求しながら、それぞれの製造プロセスが抱える課題に対して、グリーンイノベーション基金事業では、最適なプロセスづくりにチャレンジしています。 これら取り組みの詳細は、後編でご紹介します。

引用元:経済産業省第10回 産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料4「鉄鋼業のカーボンニュートラルに向けた国内外の動向について」p3を参考に作成

引用元:経済産業省第10回 産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料4「鉄鋼業のカーボンニュートラルに向けた国内外の動向について」p3を参考に作成産業競争力強化のうえで欠かせない水素還元製鉄

日本

また、

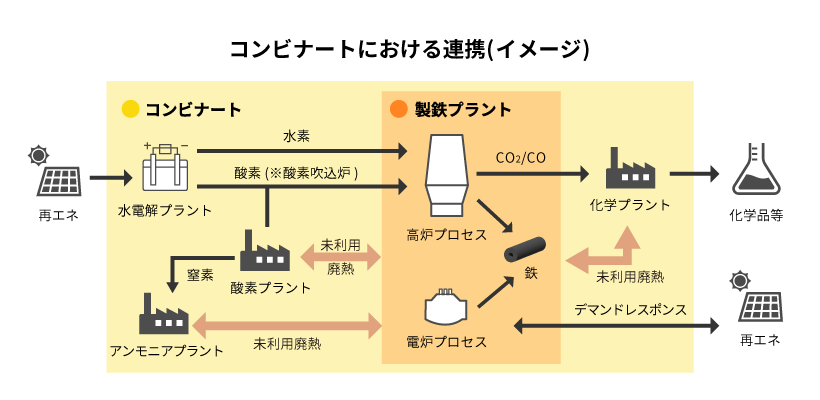

さらに、鉄鋼はこれからのモビリティ社会で使われる電磁鋼板や洋上風力のモノパイル(鋼管杭)など、脱炭素化社会を支える新産業にも必要とされています。工業生産を効率的に行うために産業を集積するコンビナートでも、今後はこうしたカーボンニュートラル産業が集積することになるでしょう。そこに水素還元製鉄のプラントを立地させて連携する構想も具体化しつつあります。たとえば、水素還元製鉄を行うには、製鉄所まで水素が安定して届くような仕組みづくりが必要なため、製造・供給・貯留といったバリューチェーンの整備が進められています。こうした取り組みと連携しながら、抜本的な製鉄プロセスの転換を目指しています。

引用元:経済産業省第10回 産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料4「鉄鋼業のカーボンニュートラルに向けた国内外の動向について」p33を参考に作成

引用元:経済産業省第10回 産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料4「鉄鋼業のカーボンニュートラルに向けた国内外の動向について」p33を参考に作成水素還元製鉄技術が実装される社会に向けて

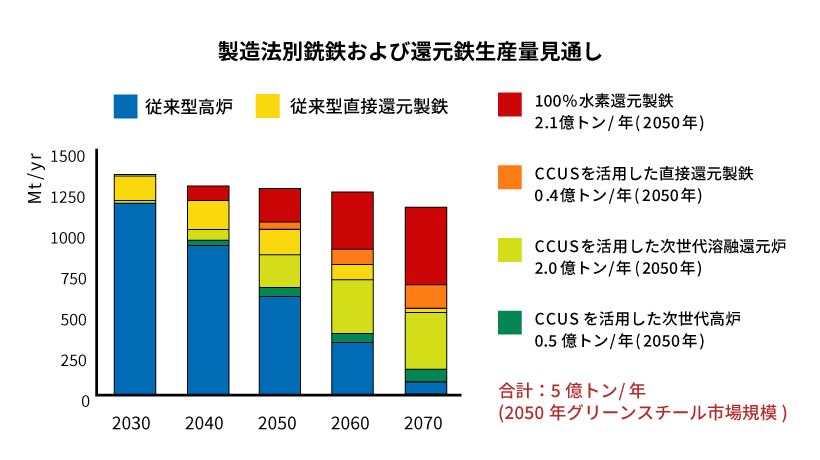

IEA(国際エネルギー機関)は、製造工程でのCO2排出量が実質ゼロである「グリーンスチール」の市場が、2050年時点で約5億トンとなり、2070年にはほぼすべて置き換わっていくと予測しています*5。今後はグリーンスチールでなければ市場に参入することができなくなるかもしれません。

引用元:経済産業省第10回 産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料4「鉄鋼業のカーボンニュートラルに向けた国内外の動向等について」p14を参考に作成

引用元:経済産業省第10回 産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料4「鉄鋼業のカーボンニュートラルに向けた国内外の動向等について」p14を参考に作成また、諸外国の鉄鋼業における脱炭素化への取り組みも加速しています。たとえば欧州鉄鋼大手であるアルセロール・ミタル社は、直接水素還元の実証プラントをドイツのハンブルク工場内に建設し、2025年末までに実証を開始する計画を発表しました。

こうした海外の動向に注視しつつ、グリーンイノベーション基金事業では、共同研究による連携も視野に入れながら早期の実用化を目指しています。将来的には、水素還元製鉄技術を海外展開することで世界全体のカーボンニュートラルの実現に貢献し、これからの時代の産業基盤を確立できるよう、社会実装に向けた挑戦を続けていきます。

- *1 国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)グリーンイノベーション基金特設サイト,プロジェクト情報【製鉄プロセスにおける水素活用】関連資料「研究開発・社会実装計画」p3

- *2 日本製鉄、JFEスチール、神戸製鋼所等が参加し、製鉄所から発生するCO₂の約30%を削減可能とする革新的な低炭素製鉄プロセス技術の確立を目指すプロジェクトで、2008年より開始された。

- *3 経済産業省第3回 産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料2「「製鉄プロセスにおける水素活用」プロジェクトの研究開発・社会実装の方向性(案)」p2

- *4 経済産業省第3回 産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料2「「製鉄プロセスにおける水素活用」プロジェクトの研究開発・社会実装の方向性(案)」p2

- *5 経済産業省第10回 産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料4「鉄鋼業のカーボンニュートラルに向けた国内外の動向等について」p14

- *6 経済産業省第10回 産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料4「鉄鋼業のカーボンニュートラルに向けた国内外の動向等について」p8,11,13