電動車*1

日本としても早期の実用化を進めるべく、グリーンイノベーション基金事業を通じて開発を加速しております。それが「次世代蓄電池・次世代モーターの開発」プロジェクトです。プロジェクトを推進する方々に、進捗を伺いました。

電動車普及に向けた課題と方向性

――電動車普及が進む世界の動向と、日本の現状について教えてください

伊藤

一方で、自動運転やコネクテッドと言われる技術も進んでおり、自動車産業は大きな転換期を迎えています。走行時のみならず、材料加工時、製造時、廃棄後対応も含めた、自動車のライフサイクル全体でのカーボンニュートラル化もきちんと考える必要があります。ほとんどの車が電動車に変わる社会を見据えて、必要な技術開発を進めているところです。

――具体的にどのようなことに取り組んでいるのでしょうか

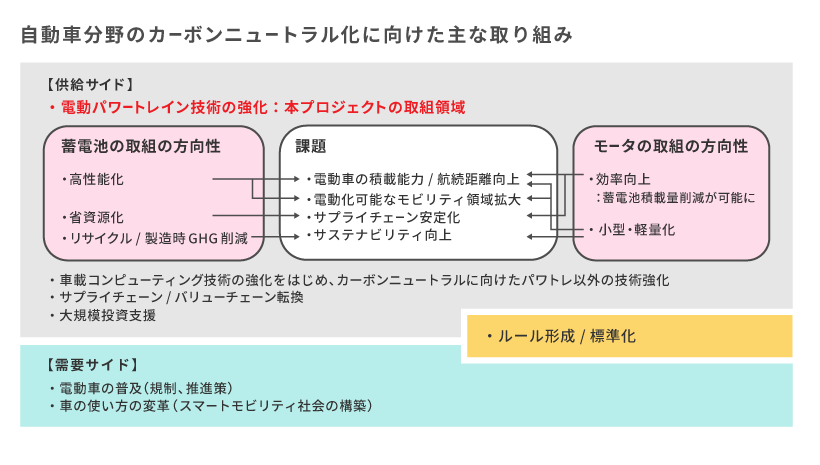

伊藤氏:電動車の導入が進むなか、本プロジェクトでは「次世代蓄電池・次世代モーターの開発」に取り組んでいます。蓄電池やモーターシステムの性能向上やコスト低減は、電動車の普及拡大に欠かせない技術です。材料レベルでの高性能化や省資源化から、高度なリサイクル技術を実用化するところまでを対象に取り組みを進めています。

――蓄電池とモーターに関する現在の課題と、取り組みの方向性を教えてください

東野 龍也氏(以下、東野氏):電動化における1つの課題は、蓄電池とモーターで構成されるパワートレインの搭載容積や重量の分だけ、車両の積載能力が低下し、航続距離が減ってしまうことです。電動車が広く普及するには、より性能を上げる必要があります。さらに、蓄電池やモーターの材料には希少資源を多く用いていることや、蓄電池を製造する過程でこれまでの自動車製造時に発生していたCO2とほぼ同量、排出することも課題となっています。加えて、リサイクルシステムも未確立です。

黒田 尚氏(以下、黒田氏):こうした点から、蓄電池については「高性能化」「省資源化」「リサイクルかつ製造時CO2削減」を、モーターについては「効率向上」と「小型・軽量化」を、自動車分野のカーボンニュートラル化に向けた主な取り組み内容として定めました。これらの課題をすべて解決していくことで、航続距離の向上、電動化可能なモビリティの拡大、サプライチェーンの安定化等を実現していきます。

引用元:経済産業省第5回 産業構造審議会 グリーンイノベーションプロジェクト部会 産業構造転換分野ワーキンググループ資料3「『次世代蓄電池・次世代モーターの開発』プロジェクトに関する研究開発・社会実装の方向性」p13を参考に作成

引用元:経済産業省第5回 産業構造審議会 グリーンイノベーションプロジェクト部会 産業構造転換分野ワーキンググループ資料3「『次世代蓄電池・次世代モーターの開発』プロジェクトに関する研究開発・社会実装の方向性」p13を参考に作成

革新的な開発が期待される高性能蓄電池

――蓄電池の取り組みについて、もう少し詳しく教えてください。まずは高性能化に関してはどのような取組を進めているのでしょうか

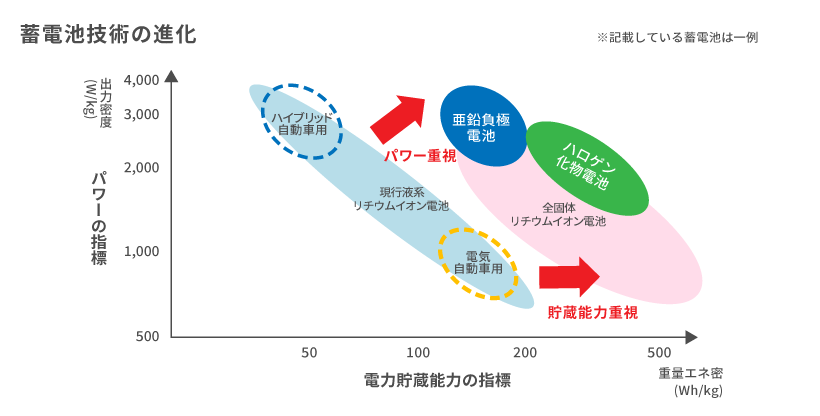

東野氏:車載用蓄電池はすでに実用化が進んでいますが、電気自動車の利便性・経済性が内燃機関車と同水準になるよう、さらなる進化が求められています。また、電気自動車の量産に向けて、製造能力の拡大も必要です。

足元

現在主流の液系リチウムイオン電池に加えて、全固体リチウムイオン電池というタイプは、高温環境でも安定しており、より安全で、短時間に充電することができます。液体に比べて固体の方が、エネルギー密度を高くできますので大容量化がしやすいという特性があります。一方で、車載用の電池としての実用化は未だできていません。

実用化に向け、グリーンイノベーション基金事業で進めている次世代蓄電池の研究開発活動においては、多様な正極材・負極材を組み合わせたり、高品質な量産技術開発に取り組んだりしています。また、液系リチウムイオン電池の高密度パック設計に取り組んでいる事業者や、樹脂電池と言われる新しいタイプの設計を試みている事業者もいます。

一定水準以上の容量・原料供給の安定性・製造時の低炭素化を同時に実現できることを条件に、複数の事業者が並行して取り組むことで、早期の次世代蓄電池の実用化を目指しているところです。

引用元:経済産業省第14回 産業構造審議会 グリーンイノベーションプロジェクト部会 産業構造転換分野ワーキンググループ資料4「自動車分野のカーボンニュートラルに向けた国内外の動向等について」p15

引用元:経済産業省第14回 産業構造審議会 グリーンイノベーションプロジェクト部会 産業構造転換分野ワーキンググループ資料4「自動車分野のカーボンニュートラルに向けた国内外の動向等について」p15

――省資源の材料開発という点では、どのような課題があるのでしょうか

東野氏:全固体電池に限らず、電池内部には正極、負極、電解液等がありますが、この素材によって電池の性能が左右されます。正極にはコバルト、負極には黒鉛等の鉱物資源が使われています。特定の国への依存度も高い資源ですので、安定供給面でのリスクを抱えています。そこで、仮に使うにしてもできるだけ少量で済むような省資源化にも力を入れています。

例えば、コバルトの代わりに量が豊富なニッケルを使ったり、鉱物ではなくシリコン系素材を使ったりするのは1つの方法です。ただし、ニッケルを増やすと発火リスクが高まり、シリコン系素材は充放電を繰り返すうちに劣化が進むといった課題があります。ほかの素材も課題が多く、性能や安定性等の条件をクリアできる技術の確立を目指して、まだ試行している段階です。

――蓄電池のリサイクル技術の方はいかがでしょうか

東野氏:急増する電池の資源リスクの低減や、サステナビリティ向上の観点からも、蓄電池に使われている鉱物資源はできる限り回収し、リサイクル利用していくことを目指しています。ただし現行の技術では、ニッケルやコバルトの回収率を上げようとすると品質が低下してしまうという課題や、リチウムを回収するにはコストが高くなりすぎるといった課題が残ります。自動車のライフサイクルの中に本リサイクル技術を組み込んでいくためには、低コストで、蓄電池への再利用が可能な品質であり、かつ高い回収率を達成できるリサイクル技術を構築していく必要があります。

リチウムイオン電池をリサイクルする際には、解体工場でまず電池を分離し、それを中間処理工場で電池粉にし、そこから各鉱物を取り出していきます。現状のリサイクルプロセスでは、熱処理か薬剤利用によって鉱物資源を回収していますが、回収率や品質を高める工夫がまだ必要です。今は1つに絞らず、複数のアプローチを並行して進め、「市場価格の同等以下のコストで、リチウム70%以上、ニッケル95%以上、コバルト95%以上回収」の目標を達成できる技術の確立を目指しているところです。

高効率化、高密度化が求められる次世代モーター

――次世代モーターについては、どのような課題があるのでしょうか

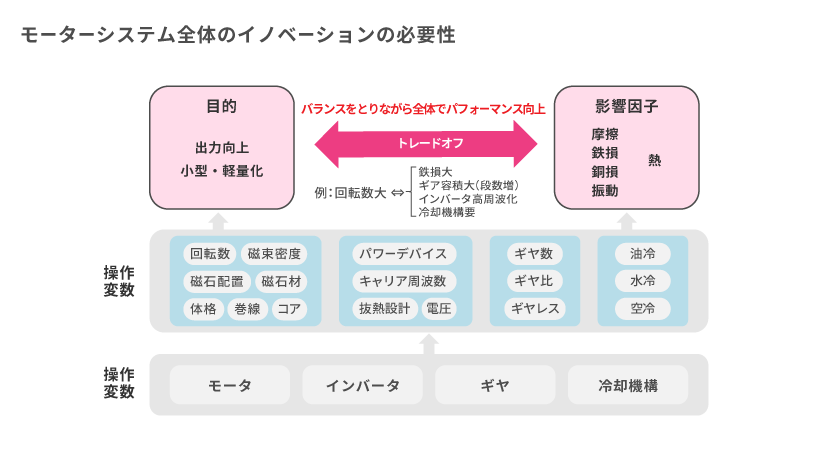

黒田氏:モビリティにおける電気利用の効率化を進めるためには、モーターシステムの効率向上と小型化・軽量化が必要です。モーターシステムは、モーター、減速機(ギア)、インバーターで構成され、モーター自体はコイル・磁石・電磁鋼板といった部材からできています。モーター単体での効率向上に向けては、これまでも開発が進められてきましたが、本プロジェクトでは、モーターシステムとして、いかに高性能で小型化・軽量化ができるかを対象に考えています。

ただし、モーターの仕組み上、一箇所だけ性能向上をさせても、他の部分で背反する事象が起こることがあります。モーターを小型化して高回転化を進めても、回転させる力(トルク)が小さくなるため、ギアによってトルクを増幅させる必要があります。このとき歯車として回るギアが摩擦を起こすのですが、負荷が増えるほど、ギアの摩擦によるエネルギー損失も増えることになります。また、モーターの材料として利用する磁石は、熱を帯びるほど性能が落ちてしまいます。他方で、熱を押さえようと冷却機構を組み込むと、大型化・重量化に繋がります。いかにモーターやギア、インバーター、冷却機構間のバランスを取るかに難しさがあり、そこを克服することでシステム全体としての高性能化ならびに小型化・軽量化の実現を目指しています。

――どのような取り組みが進んでいるのでしょうか

黒田氏:システムとしての高性能化ならびに小型化・軽量化を向上させるには、どういう負荷がかかっても効率ができるだけ下がらないようにする、電気エネルギーが運動エネルギーに変換される過程でできるだけ損失を起こさないようにするといった工夫が求められます。モーターの材料の革新、構造設計や冷却方法の革新、量産面やコスト面を考えた最適化を図るために、本プロジェクトでは4つの取り組みを同時に進めています。

1つ目は薄型モーターの構造革新、2つ目は磁石を使用しないモーターによる高回転化、3つ目は軽量化技術や放熱技術、制御技術の組み合わせ、4つ目は新素材磁石や高性能鋼材を活用した高回転化と高強度化の両立です。乗用車向けのモーターシステムのみならず、商用バス・トラックや、空飛ぶクルマに使う前提で開発を進めているものもあります。いずれの開発でも、目指すのは平均のシステム効率85%(現状は平均70~75%)です。目標値の定め方は国により少し違いがありますが、この85%という目標は各国で設定する目標と同水準です。

引用元:経済産業省第5回 産業構造審議会 グリーンイノベーションプロジェクト部会 産業構造転換分野ワーキンググループ資料3「『次世代蓄電池・次世代モーターの開発』プロジェクトに関する研究開発・社会実装の方向性」p45参考に作成

引用元:経済産業省第5回 産業構造審議会 グリーンイノベーションプロジェクト部会 産業構造転換分野ワーキンググループ資料3「『次世代蓄電池・次世代モーターの開発』プロジェクトに関する研究開発・社会実装の方向性」p45参考に作成期待される効果とこれからの展望

――次世代蓄電池・次世代モーター技術の開発で、効果はどの程度が見込まれるでしょうか

伊藤

――今後の展望をお聞かせください

伊藤氏:性能面でも環境負荷面でも優れた特性を持つ蓄電池・モーターの開発は、次世代モビリティ社会の実現と密接に関わっています。電動車が大幅に増えても急速充電が実現できないと、充電ステーションで行列ができてしまうかもしれません。現在普及している内燃機関車と同等の利便性やコストであることは、私たちの生活環境の維持発展に大きく関連します。その実現に向けて、ご紹介してきたような複数のアプローチを、現在進めているところです。

日本の自動車産業は、世界中の市場で発展してきました。次世代のモビリティ社会においても高い技術で世界をリードできるよう、国内の電動車普及も見据えながら、一層強力に進めていきます。

- *1 電動車とは、電気自動車、燃料電池自動車、プラグインハイブリッド自動車、ハイブリッド自動車を含めた総称。電気自動車とは電気のみを動力源とする自動車、ハイブリッド自動車とはガソリンと電気の両方を動力源とする自動車、プラグインハイブリッド自動車とはガソリンエンジンを積んでおり、かつ充電もできる自動車、燃料電池自動車とは水素と酸素の化学反応によって発電した電気を動力源とする自動車を指す。

- *2 GX実現に向けた投資促進策を具体化する「分野別投資戦略」参考資料(自動車)P4

- *3 経済産業省第14回 産業構造審議会 グリーンイノベーションプロジェクト部会 産業構造転換分野ワーキンググループ資料4「自動車分野のカーボンニュートラルに向けた国内外の動向等について」p8

- *4 「次世代蓄電池・次世代モーターの開発」プロジェクトに関する研究開発・社会実装計画 P17,18