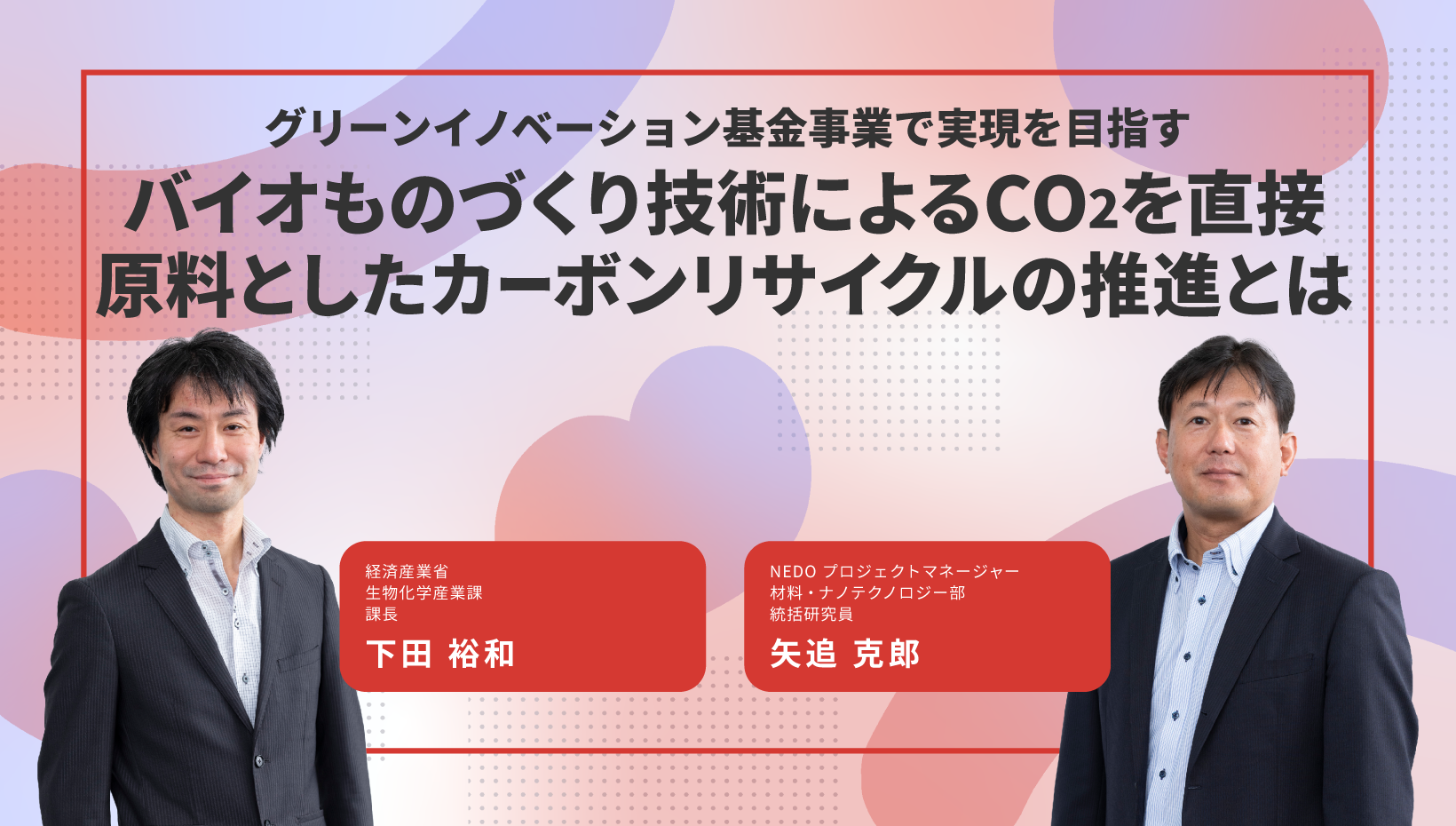

記事「CO2を原料に、ものづくりができる!微生物の働きを活用した「バイオものづくり」とは」では、近年進展している微生物を使ったものづくり「バイオものづくり」の概要について紹介してきました。化石資源を使って大量にものを作り、廃棄も大量に出るような社会から、資源の効率化・循環利用をしつつ付加価値をつける経済活動へと移行するなかで、バイオものづくりの注目が高まっています。産業としての発展が期待されるなかで、日本はどういうことに力を入れていくのか。技術開発の進捗や今後の展望について、プロジェクトを推進する方々にお話を伺いました。

バイオものづくりに注目が高まる背景

――バイオものづくりを取り巻く状況と、国の取り組みについて教えてください

下田裕和氏(以下、下田氏):バイオテクノロジーを使った産業は、持続的で循環型な経済社会における成長領域として期待されています。国として「バイオ戦略」を掲げ、「2030年に世界最先端のバイオエコノミー社会を実現」するという目標に向けて、バイオ関連市場の拡大、バイオコミュニティの形成、データ基盤の整備を進めるロードマップを描き、進めているところです。

一方、製造業全体としては、脱炭素化への対応が避けられない課題となっています。各社、各業界とも省エネや脱炭素化に向けた技術開発や設備投資等を進めていますが、既存プロセスの高度化のみでは対応に限界のある分野もあります。あわせて国家間対立やパンデミック等により原料の供給途絶リスクが顕在化し、国際的な原料・資源価格の高騰等も生じています。バイオものづくりはそうした課題に対する抜本的な解決策としても期待できます。

グローバルでもバイオものづくりは注目が増しています。米国産業界ではバイオベンチャー企業に積極的な投資が集まり、2021年には年間で178億ドル(約2兆円)規模となっていました。中国でも兆円単位の投資が行われており、「バイオものづくり革命」とも言われる変革期を迎えているのが昨今です。

――グリーンイノベーション基金事業では、どのような取り組みを進めているのでしょうか

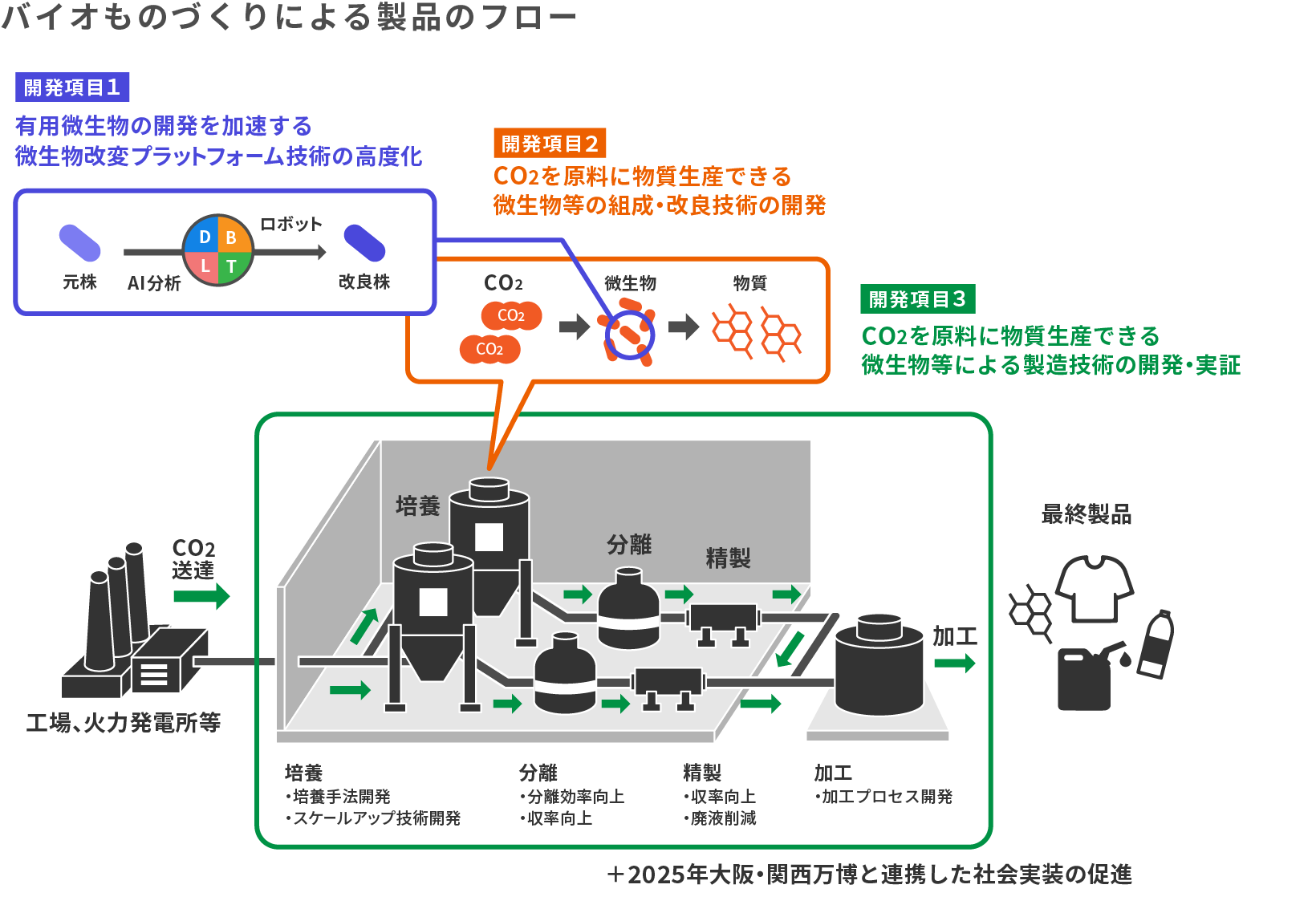

下田氏:グリーンイノベーション基金事業では、CO2を原料とした微生物によるものづくりの実用化を目指しています。大気中のCO2を資源として活用する、すなわちカーボンリサイクルによるものづくりです。CO2と微生物から物質を作ることができれば、原料確保の問題に頭を悩ませることも減らせます。また、作られる物質を石油由来の物質から代替できれば、各産業のカーボンニュートラル推進にも貢献できます。 具体的には、大きく3つのテーマで開発を進めていきます。1つめは微生物をDNA合成・ゲノム編集によって改良するためのプラットフォーム構築、2つめは実際に物質を作りだす微生物の開発・改良、3つめは実用化に向けた製造技術開発です。

引用元:経済産業省 産業構造審議会 商務流通情報分科会 バイオ小委員会 バイオものづくり革命推進ワーキング(第1回)資料4「バイオものづくり革命推進事業」研究開発・社会実装の方向性p5を参考に作成

引用元:経済産業省 産業構造審議会 商務流通情報分科会 バイオ小委員会 バイオものづくり革命推進ワーキング(第1回)資料4「バイオものづくり革命推進事業」研究開発・社会実装の方向性p5を参考に作成ものづくりに活用する微生物を、いかに開発するか

――それぞれについて、もう少し詳しく教えてください。まず微生物を改変するためのプラットフォームとは、何を目指した取り組みでしょうか

矢追克郎氏(以下、矢追氏):「これから微生物を活用した物質生産・バイオものづくりをしたい」と考える企業等が、共通で「目的に合った優良な微生物を選定」したり、「目的にあった微生物に改変」したり、「微生物がよりよく成育する培養環境を探索」したりすることに利用できる、バイオものづくりの基盤システムのようなものをプラットフォームと呼んでいます。 微生物を使ったバイオものづくりを進めていくうえで、まず必要なのは、良い特徴を持った微生物や遺伝子を探索して情報を整備(データベース化)することです。そして、目的に合った物質を生産してもらえるように微生物を改変していきます。遺伝子組換えやゲノム編集という技術を使って、微生物のゲノムを改変するのですが、かつては最適解を見つけるのに時間がかかっていました。それがテクノロジーの進化で、速く、正確に進められるようになってきています。微生物を改変する時には、組換える遺伝子を設計(Design)し、微生物を構築(Build)、生産性を評価(Test)、結果を学習(Learn)してまた次に活かすという4つのステップ(DBTL(Design-Build-Test-Learn)サイクルといいます)を繰り返す必要があります。ロボットなどによる実験の自動化で正確且つ高速でこのサイクルを回すことができ、実験データを豊富に集めることができます。そして、ビッグデータ解析やAIによって結果の学習と遺伝子設計の精度が大いにあがっています。 本取り組みでは、このように「DBTLサイクル」を精度良く高速に回すことができる微生物改変プラットフォームの構築を進めているところです。プラットフォームを活用して、他社から委託を受け、微生物を効率的に改変して顧客に提供することが可能な事業者(プラットフォーマー)を育成していきます。

――微生物を改変する技術を持たないような企業もバイオものづくりへの参入障壁が低くなるわけですね

矢追氏:はい。個別事業者単位で見た場合、自社内にデータベースや微生物改変技術等がないと、結局開発プロセスが手探りになってしまいます。微生物を改変する過程で時間がかかると、ものづくりのスピードも落ちますし、開発コストもかかります。そこで産業全体の競争力をあげていくために、プラットフォーマーの育成を進めることにしました。2030年までに「DBTLサイクル」の1サイクルあたりの時間を短縮する技術、そして設計制度の向上によってサイクル回数を削減してコストを低減する技術を確立し、有用微生物の開発期間を最大1/10程度に短縮できるようにする予定です。

――「CO2を原料に物質生産できる微生物等の開発・改良」という研究開発はどういった取り組みなのでしょうか

矢追氏:自然界には、CO2を取り込んで体内で生育に必要な様々な物質に変換する性質を持つ微生物が複数存在しています。この性質を利用して、CO2を直接原料にして私たちにとって有用な物質を生産する技術の開発を進めています。生産能力を向上させた商用株(商用レベルの物質生産能を持つ微生物)の開発を目標としています。 本研究開発では3種類の微生物を対象にして開発を進めています。 1つめは、水素(H2)とCO2を取り込んで生きている「改変型水素酸化細菌」です。水素とCO2を利用して、自身が生きるための物質を作りだしていますが、一部の菌では、ポリヒドロキシ酪酸(PHB)という高分子を細胞内に大量に蓄積する性質を持っています。このような「水素酸化細菌」が持つ性質を利用して、PHBを作る代謝経路を人工的に改変し、従来は化石資源で生産されていたプラスチック、繊維、化粧品など化成品の原料を商業レベルで生産することができる「改変型水素細菌」を開発します。 2つめは、「微細藻類」という、光合成によって物質を作りだす微生物です。微細藻類は太陽光のエネルギーを用いて、CO2を吸収しながらタンパク質・脂質・炭水化物などを細胞内にため込む性質をもっています。これらは、バイオ燃料、プラスチック、化粧品、食品などの原料として活用できます。そこで、これらを効率よく生産できるように微細藻類のゲノムを改変し、幅広い用途開発を行います。 3つめは、一酸化炭素(CO)を原料にして物質を作る「CO資化菌」です。COは、CO2を化学変換することで作ることができます。ここでは、ゴミ処理施設から排出されるCO2をCOに変換して、CO資化菌によるバイオものづくりを進めます。菌体内に「芳香族化合物」と呼ばれる物質を生産できるようにCO資化菌の改変を行います。これは、現在、化石資源から生産されている「高機能接着剤」の原料として利用できます。

実用化に向けて、製造効率をいかに上げていくか

――製造技術についても取り組みを進めているとのことですが、どういう課題があり、何を進めているところなのでしょうか

矢追氏:これまで、化石資源を原料とした燃料や化成品製造は大量のCO2排出源でしたが、CO2そのものを原料として微生物による製造技術を実現することにより、CO2排出削減が期待できます。

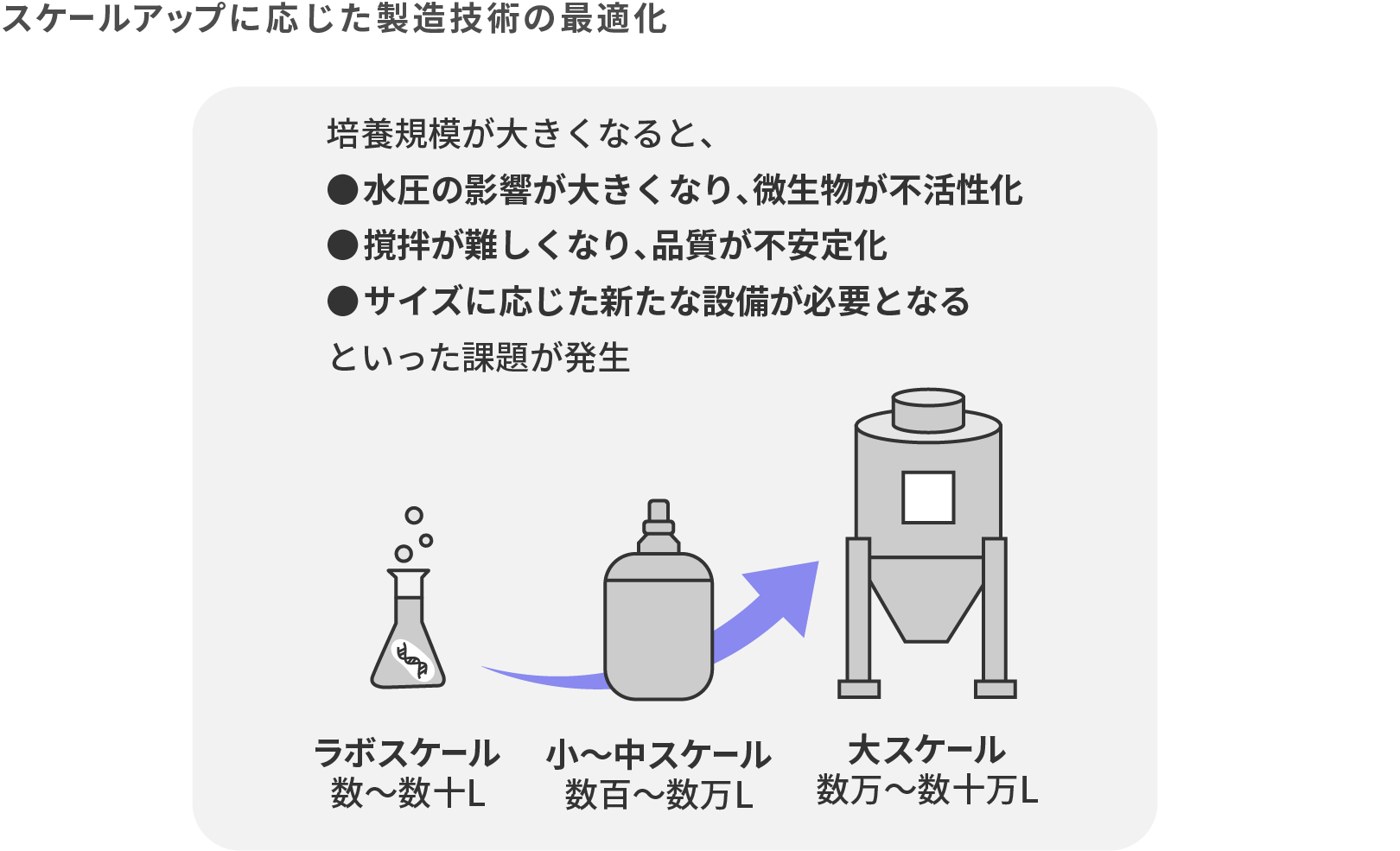

実用化していくための最大の課題は「商用レベルでの大量生産と低コスト化」です。商品化するためには、CO2を原料に微生物を活用して物質を大量生産できるようにする必要があります。そのためには、微生物の大量培養が必要になります。 ただし、微生物の培養は規模で条件が変わります。たとえば微細藻類は光合成のために光をあてる必要があります。小規模なラボスケールでは万遍なく光があたりますが、大規模な培養施設では表面しか光があたらなくなってしまうため、採光面積を考慮した大規模化を考える必要があります。

また、水素酸化細菌やCO資化菌のように気体を原料とする場合は、液体中にCO2、水素、酸素等の気体を吹き込みながら培養を行う「ガス発酵」という方法が必要になります。この場合は、効率的に気体を吹き込む製造設備が必要となります。また、水素や酸素が気体に含まれている場合、爆発するリスクもあり、安全性に配慮した最適な設備が求められます。大規模なスケールでのガス発酵技術はまだ確立されていません。 さらに、生産する物質ごとに最適な分離・精製技術を確立していく必要もあります。最終製品を念頭に置いた素材加工や品質評価プロセスも考えていくべきでしょう。CO2の収集から始まり、培養・分離・精製・加工が進むような、一連の製造技術を開発していく予定です。このような微生物を活用した製造方法は、従来の石油由来原料による化学プロセスと比べると何倍もの製造コストがかかっています。この研究開発では、製造コストを、従来の化石資源からの製品の1.2倍以内に下げていくことを目標としています。

引用元:経済産業省 産業構造審議会 商務流通情報分科会 バイオ小委員会 バイオものづくり革命推進ワーキング(第1回)資料4「バイオものづくり革命推進事業」研究開発・社会実装の方向性p12を参考に作成

引用元:経済産業省 産業構造審議会 商務流通情報分科会 バイオ小委員会 バイオものづくり革命推進ワーキング(第1回)資料4「バイオものづくり革命推進事業」研究開発・社会実装の方向性p12を参考に作成期待される効果とこれからの展望

――CO2を直接原料にするバイオものづくりが進むことで、どのような効果が期待できるでしょうか

下田氏:日本の部門別CO2排出量のうち、特にバイオものづくりに関連する化学、繊維、食品飲料は21.9%を占めており、年間約8,901万トンのCO2が排出されています。バイオものづくり技術により化石資源の活用が減ることで、こうしたCO2排出削減が進むと考えています。製造コストが代替製品と同程度になれば、容器包装用途のプラスチック、化学繊維や動物性繊維、燃料等が、CO2を直接原料にして作られた物質に置き換わっていくことができるでしょう。仮に2040 年には20%、2050年には50%が本プロジェクトの成果を活用した製品に代替したと想定します。その場合、世界中で2040年には約13.5億トン/年、2050年には約42.1億トン/年のCO2削減効果があると算出できます。

経済波及効果としては、前述の製品代替率を仮定し、想定される分野ごとの推定消費量と製品単価を掛け合わせると、2040年に約65.4兆円/年、2050年に約199.4兆円/年の世界市場規模となる計算です。

――産業構造の変革期でもありますね

下田氏:物質生産性を高度に高めた細胞「スマートセル」を使った新たな物質生産プロセスは、多くの産業で利用することが可能です。廃棄時には分解されてCO2を増やさないような素材など、環境に負の影響をもたらさないことが高付加価値として支持される製品や、脱炭素への抜本的な転換が求められる領域では、バイオ製品のニーズが顕在化しています。

我が国としては、バイオものづくりの中核を担う微生物等改変プラットフォーム事業者と、バイオものづくり製品の生産を担う製造事業者の育成・強化を図るとともに、プラットフォーム事業者による高効率な微生物開発技術を活用できるよう、全体の仕組みを構築していきます。CO2が資源として使われるのが、微生物等が持つCO2固定能力を活用したバイオものづくりの大きな特徴です。その可能性を最大限に引き出し、バイオものづくり製品の実用化を目指して全力で取り組んでいきます。