プラスチック原料のカーボンニュートラルの実現に向けた課題について、「化学産業の原料と燃料を転換 石油を使わずにプラスチックを作る」でご紹介してきました。私たちの生活に欠かせないプラスチック原料の供給を、資源の循環やCO2の活用によって持続可能な形にしていくことが、今、求められています。

グリーンイノベーション基金事業では、プラスチック原料製造での「原料転換・循環」ならびに「燃料転換」を具体的に実用化していくために、複数の研究開発項目に取り組んでいます。それぞれの進捗や今後の展望について、プロジェクトを推進する方々にお話を伺いました。

プラスチック原料製造の展望

――プラスチック原料製造の今後について、どのような方向性を描いているのでしょうか

金井伸輔氏(以下、金井氏):日本の化学産業は、自動車や電気電子産業など他産業と連携しながら品質を高め、産業全体の競争力向上に寄与してきました。先端素材の開発も盛んで、世界トップクラスのシェアを持つ部素材を数多く有しています。

しかし、カーボンニュートラルを目指した世界的な流れのなかで、石油資源由来の原料を使い、加工を行う化学産業は、大きな変革が迫られています。

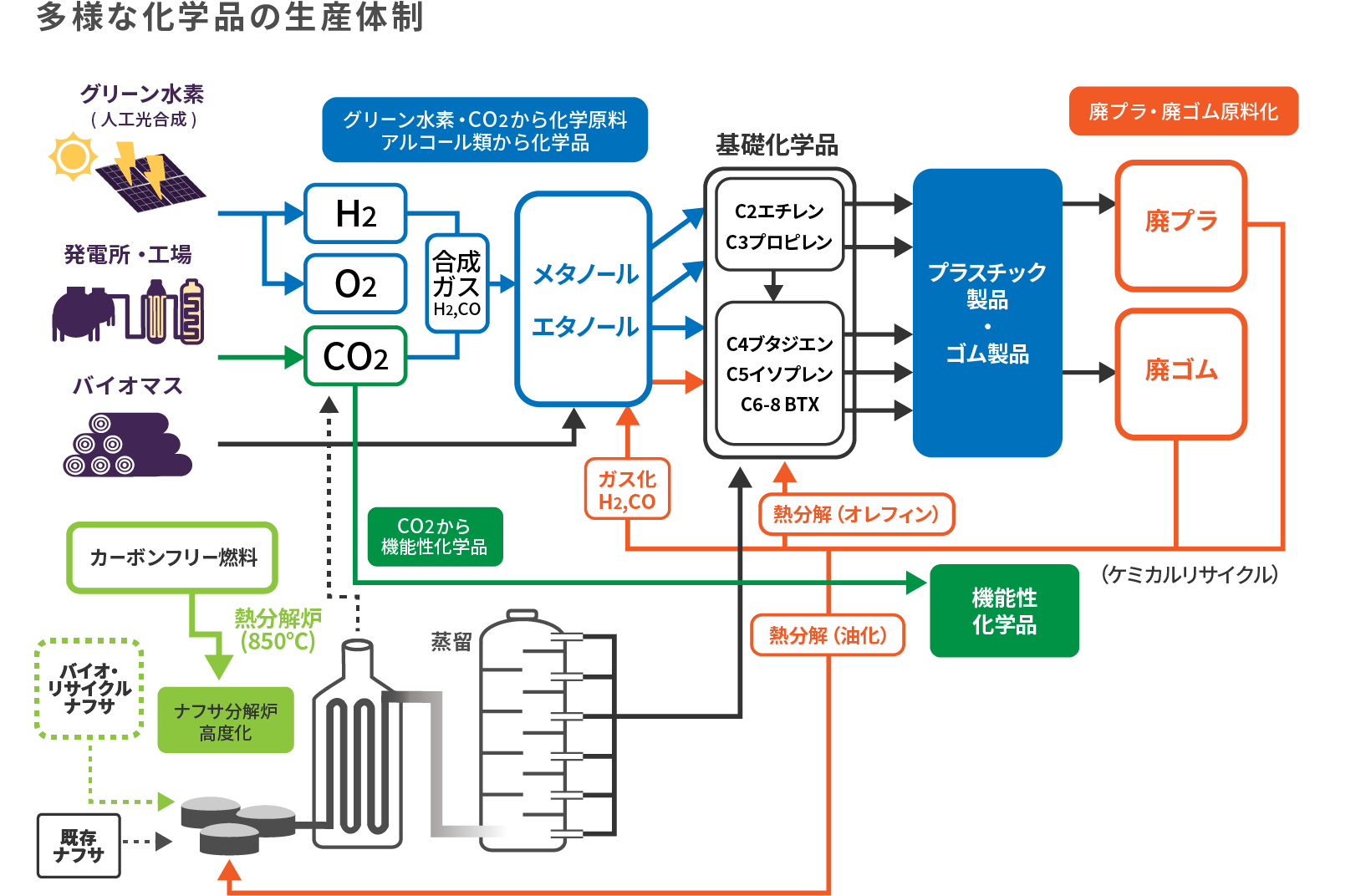

日本の化学産業は、大まかには、石油ナフサから複数種類の基礎化学品をバランス良く生産し、そこから様々な企業が多種多様な化学製品を製造する、という構造にあります。そのため、カーボンニュートラルを進めるにあたっても、引き続き基礎化学品がバランス良く生産できることが重要です。廃プラスチック・廃ゴム、あるいはCO2そのものを原料に幅広い化学品を製造する技術と生産体制の確立を目指しつつ、あわせて、ナフサからの基礎化学品製造に用いる燃料由来のCO2排出を削減する技術開発も進めます。

――どの程度進んでいるのでしょうか

金井氏:

また、CO2そのものを原料にしたプラスチック製造やナフサ分解炉の燃料を転換するといったことも、今、力を入れているところです。要素技術は確立しつつありますので、ここから実用化に向けてさらなる開発を進めていく段階です。

――プラスチック原料について、もう少し詳しく教えてください

坂下幸雄氏(以下、坂下氏):原油を精製したナフサに熱を加えて分解し蒸留することで、基礎化学品が製造されます。基礎化学品というのは、「BTX(ベンゼン、トルエン、キシレン)」というもので、低分子化合物といわれる簡単な構造の物質です。

基礎化学品の分子(モノマー)を結合させると、プラスチック(ポリマー)などが生成されます。たとえば「ポリエチレン」という物質は、エチレン同士を結合させたもので、レジ袋やラップなどに使われています。また、エチレンとキシレンからは、ペットボトルや繊維に使われている「PET樹脂」や「ポリエステル」という物質ができます。他にも、タイヤやチューブの元となる「ゴム」、スポンジや自動車部品に使われる「ポリウレタン」などもあります。

プラスチック原料製造における「原料転換・循環」の取り組み

――廃プラスチック・廃ゴムをプラスチック原料として再利用するうえで、どのような課題があるのでしょうか

坂下氏:廃プラスチックや廃ゴムをリサイクルして原料として再利用するには、大きく3つの方法があります。1つ目は熱分解をして基礎化学品(モノマー)にする方法、2つ目は熱分解をして一度ナフサに戻す方法(リサイクルナフサ)、3つ目はガス化をしてからアルコールを作り、そこから基礎化学品を作りだす方法です。いずれも要素技術は確立しつつありますが、求める基礎化学品を効率的に変換できるかどうか、大量のリサイクル資源から大量の再利用原料を生産できるかどうかがポイントです。基礎化学品への変換は収率60~80%で実現できること、製造時のCO2排出を現在の半分程度に抑えられること、そして数千~数万トン規模を低コストで製造できることが期待されています。いずれの方法も実用化の目途をたてるには今一歩の段階です。グリーンイノベーション基金事業では、この3つの方法を同時に進め、検証を行い、有望なものを見極めていく予定です。

――具体的にはどのような取り組みを進めているのですか

坂下氏:タイヤに関わる取り組みとして2プロジェクトを、化学品原料の製造に関わる取り組みとして、1プロジェクトを進めています。

タイヤに使うゴムは、基礎化学品である「ブタジエン」や「イソプレン」を使って作られます。「ブタジエン」は使用済タイヤを熱分解し、リサイクルナフサにしてからまた作ることができます。一方、「イソプレン」は熱分解してから直接作れる可能性があります。この熱分解を使った技術を磨き、使用済タイヤから「ブタジエン」や「イソプレン」へと高効率で生成する方法の研究に取り組んでいます。

また、「ブタジエン」や「イソプレン」は、エタノールから作ることも可能です。このプロセスの研究にも取り組んでいます。

他方、化学品原料の製造に関しては、廃プラスチックを化学品原料としてリサイクルする方法を構築しようとしています。これも、熱分解とガス化の両技術を使い、最適な方法を探っています。どの場面でどの技術が適するかという点では、原料となる廃プラスチックの状態も影響します。たとえば、廃プラスチックがきちんと分別されていれば、そのまま基礎化学品へと分解しやすくなりますが、様々な成分が混合していると熱分解の方法では、分解しきれません。生成物に不要な成分が残ったり、製造プロセスに悪影響を与えたりする可能性があります。そうした際にはガス化の方法をとると、不純物の影響を小さくできます。

――CO2を原料とするプラスチック製造については、どのような段階にあるのでしょうか

坂下氏:機能性化学品と言われるプラスチックのなかで、「ポリウレタン」と「ポリカーボネート」は、CO2を原料として直接合成することができる特徴があります。「ポリウレタン」はスポンジや車のシートなどに使われており、「ポリカーボネート」はスマートフォンのケースや建材などに使われています。これらは従来、毒性のある物質を製造時に使用していたのですが、CO2を原料とし、かつ毒性物質を使わない要素技術が開発されており、カーボンリサイクルの大きな一手として期待されています。

ただし、ここから開発が必要なのは、既製品と同価格で、大量の製造ができるような技術です。そのためにさらなる開発や実証を進める必要があります。

また、機能性を向上させる開発も必要です。現在「ポリカーボネート」等は透明性、耐衝撃性、対候性、自己消火性等の機能があり、プリント基板やカメラのレンズ、自動車用部品など高機能な用途にも使われています。CO2を原料として作られた場合も、現在の用途に置き換えられるような水準が必要です。逆にCO2を原料に高機能な機能性化学品が作れるようになれば、化学業界で一般的に行われているライセンスビジネスの強化等で、日本の最先端技術を海外で幅広く展開することも可能になります。

「原料転換・循環」のさらなる展開と「燃料転換」の必要性

――CO2を一度アルコール類に変換して、化学品を製造する方法もあると聞きました

坂下氏:はい。「原料転換・循環」の別のアプローチとして、CO2を一度アルコール類に変換し、そこから基礎化学品を作る方法にも取り組んでいます。もともと触媒を使って、アルコール類から基礎化学品を作る方法は知られていました。今回は従来にない方法で、CO2を原料にアルコール類を作ることと、アルコール類から基礎化学品を高い収率で作りだすことに取り組んでいます。

まずCO2を原料にアルコール類を作る点については、水素とCO2を結合させるプロセスが生じます。そのためにまず、反応に必要となる水素を人工光合成によって効率よく水と太陽光から作る方法に挑戦しています。カギとなるのは光触媒といわれる水素の製造を行う高効率な触媒です。

そのうえで、CO2と水素を反応させてアルコール類を作り、そのアルコール類から基礎化学品を効率よく作るために、分離膜や触媒の開発、反応プロセスの最適化を通じて大幅な転化率及び選択率の向上を目指しています。

――「燃料転換」については、どのような内容を進められているのでしょうか

坂下氏:ナフサ分解をする際の熱エネルギーとして、現在はメタンガスなどを用いており燃焼時にCO2が発生してしまいます。メタンガスなどの燃料をアンモニアや水素などの燃焼時にCO2を排出しない燃料に置き換えていこうとするのが「燃料転換」の取り組みです。 アンモニアや水素を燃料に用いることは、すでに工業炉やタービン、エンジン等で実証実績があります。一方、ナフサ分解炉では炉内の温度分布の制御によって、生成される複数の基礎化学品の割合が変化します。燃料を変えても従来と同じ繊細な制御によって、適切な温度分布を作れるかどうかがポイントとなります。ナフサ分解炉が一般的な工業炉よりも巨大であることも、制御の難しさにつながっています。炉が大きくなると同じ炉内でも熱源からの距離差が大きく、温度の不均一さが生じやすくなってしまうからです。 今取り組んでいるのは、こうした条件をクリアできるようなアンモニア用の燃焼バーナーや炉の開発です。現在、燃焼バーナー等の要素技術はありますが、ナフサ分解炉に実装するための技術開発が必要で、まずは試験炉の設計・実証、そして大型分解炉の開発という順で進めようとしています。2030年までの実証完了を目指しています。

引用元:経済産業省第13回産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料4「化学産業のカーボンニュートラルに向けた国内外の動向」p12を参考に作成

引用元:経済産業省第13回産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料4「化学産業のカーボンニュートラルに向けた国内外の動向」p12を参考に作成期待される効果とこれからの展望

――CO2等を用いたプラスチック原料の製造技術開発が進むことで、どのような効果が期待されていますか

金井氏:ここまで挙げてきた技術が普及した場合、2030年時点では国内で107万トン/年のCO2削減、2050年時点では3,146万トン/年の削減を見込んでいます。世界では2030年時点で0.4億トン/年、2050年時点で11億トン/年にのぼる見込みです。特に、CO2を資源とする「原料転換」が進むほど、他産業で発生したCO2を吸収する役割も担うことができますので、カーボンリサイクル社会の実現にも寄与することができるでしょう。

また、CO2等を用いたプラスチック原料が商用ベースにのると、その分の経済波及効果も起こります。国内では2030年時点では現行の流通量の30分の1程度である年間約0.3兆円の規模、2050年時点になると現状のプラスチック市場と同程度、年間で約10兆円規模の市場になると想定しています。

――今後のプロジェクトの展望をお聞かせください

金井氏:日本の化学産業は、長年の技術蓄積をベースに世界的なシェアを保ってきました。CO2等を用いたプラスチック原料製造の早期の実用化は、現行のシェアを同等に確保できるのみならず、世界市場をリードすることにもつながります。

これから人口、経済が伸びていく国々では、化学産業自体も伸びていくことでしょう。ゆくゆくはCO2等を用いたプラスチック原料の製造技術を国際標準化し、ライセンスビジネスによる海外展開もできると考えています。大規模化や低コスト化といった難題に全力で取り組みながら、プラスチック原料製造工程の全体を進化させていきます。