記事「水素を使ったCO2排出量実質ゼロの革新的な製鉄プロセスの実現へ」では、鉄鋼業におけるCO2排出の課題と、水素還元製鉄というCO2削減に向けた技術等についてご紹介しました。新しい製鉄プロセスは具体化されつつありますが、現在の日本の鉄鋼生産量や品質を維持しつつ、製鉄プロセスの脱炭素化を実現するためには、まだ様々な課題があります。実用化に向けて何が課題であり、どのように解決していくのか。グリーンイノベーション基金事業での取り組みや今後の展望について、プロジェクトを推進する方々にお話を伺いました。

鉄鋼業におけるカーボンニュートラル達成への道筋

――鉄鋼業における市場動向と、日本の目指す方向について教えてください

伊藤隆庸氏(以下、伊藤氏):我が国の鉄鋼業は、他国との厳しい国際競争にさらされるなかでも日本経済・地域経済の基幹産業として高い競争力を保ち続けてきました。さらに、質の高い素材を供給することで、自動車等様々な産業の競争力の基盤としても大きな役割を果たしています。

世界的にカーボンニュートラル実現に向けた動きが加速しているなか、環境負荷の少ない製品を優先的に調達するグリーン調達を推奨する動きが世界的に高まっています。たとえば米国は“New Buy Clean Actions”を発表し、政府として製造時のCO2排出量の少ない鉄鋼、コンクリート、アスファルト、ガラスを優先的に購入することを表明しています。また民間企業でも、自動車メーカー等がCO2排出削減目標を発表し、鉄鋼を含む部品供給側にも排出削減を求める動きが進んでいます。

製鉄プロセスの脱炭素化は、世界各国が力を入れています。今後は、製造時のCO2排出量を従来の製鉄プロセスより大幅に削減した「グリーンスチール」の市場がどんどん広がっていくことでしょう。鉄鋼をはじめとする素材メーカーはこうした動きに対応できなければ、ビジネス機会を失ってしまう可能性があります。日本はいち早く世界の脱炭素化市場を獲得すべく、鉄鋼業のカーボンニュートラルを実現する革新的な技術の開発に、官民一体となって取り組んでいます。

――製鉄プロセスにおける抜本的な変革について、改めて教えてください

伊藤氏:鉄鉱石から鉄を取り出すためには還元というプロセスが必要ですが、従来はそれを石炭や天然ガス等に由来する炭素で行っていました。しかし大幅なCO2排出量削減を実現していくために、炭素ではなく水素で還元する水素還元製鉄技術へ転換していくことが必要です。

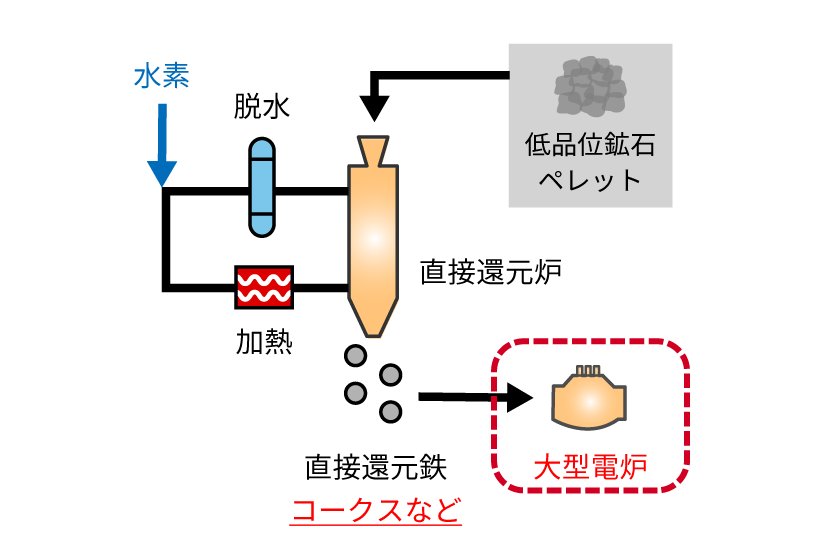

記事「水素を使ったCO2排出量実質ゼロの革新的な製鉄プロセスの実現へ」でご紹介したように、現在、高炉法、直接還元法、電炉法という3つの製鉄プロセスが普及しています。CO2排出をゼロにできるのは直接還元法ですが、不純物が残りやすく、電炉法と組み合わせた取り組みを進めているところです。一方、自動車などに使う高品質な鋼は、現在のところ高炉法でしか作れません。高炉法は水素還元製鉄技術に変えてもCO2が一定量発生してしまうので、CO2の分離・回収技術と組み合わせた方法を構築中です。

高炉法による製鉄プロセスで水素を活用していくための技術開発

――高炉での水素還元技術を確立する工夫について、もう少し教えてください

中村

――製鉄所内で発生する水素等を活用する観点もあるそうですね

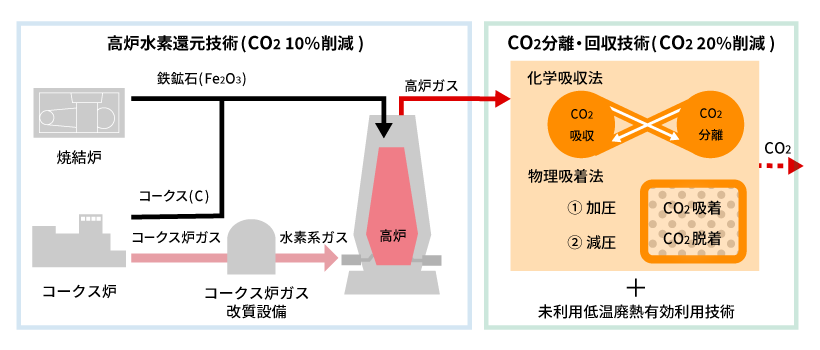

中村氏:はい。製鉄所内では水素や未利用排熱が発生しますので、それを有効活用したいと思っています。高炉法では石炭を熱分解してコークスを作りますが、その際に水素やメタン等のガスが発生します。水素やメタンは炭素除去に使うことができ、製鉄所内で発生したガスをリサイクルして使うことができれば、効率的な製鉄プロセスが実現できます。

今から求められるのは、実機サイズで長時間、安定操業し続けられる技術です。実験室レベルでできていても、実機サイズになると均一に行うのが難しいなどの課題が出てきます。そこでグリーンイノベーション基金事業を活用しながら、2030年までのなるべく早い段階で確立し、2030年には商用第1号機を稼働することを目指しています。まずは製鉄所内で発生する水素を活用することで10%以上のCO2排出量削減、そして未利用廃熱を利用して高炉排ガスからCO2を分離・回収する技術で20%以上のCO2排出量削減、合計で30%以上の削減を目標にしています。

引用元:第10回 産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料5「グリーンイノベーション基金事業/製鉄プロセスにおける水素活用プロジェクト」p4を参考に作成

引用元:第10回 産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料5「グリーンイノベーション基金事業/製鉄プロセスにおける水素活用プロジェクト」p4を参考に作成外部水素や高炉排ガスに含まれるCO2を活用する技術等の開発

――高炉水素還元技術における、もう1つのテーマについて聞かせてください

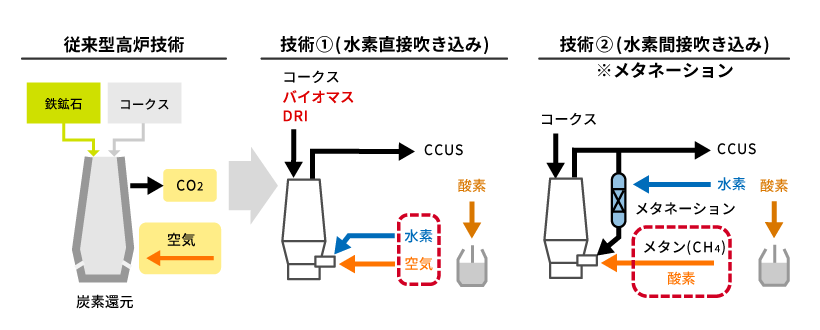

中村氏:これは製鉄所の外部から水素を取り込んで製鉄プロセスに利用する技術の開発です。製鉄所内で発生する水素に加え外部水素も活用することで、高炉法におけるさらなるCO2排出削減の実現を目指しています。

その技術の1つが、「水素直接吹き込み」という技術です。外部から水素を直接取り入れて水素還元比率を高めます。ただし、所内水素を活用したときと同じ炉内の温度低下のみならず、炉内の鉄鉱石を支える役目を果たすコークスを減らすことにより通気性の確保が困難になるなどの課題が多くあります。まずは2030年までに、500㎥級以上の中規模試験高炉での試験を通じた研究開発を行い、CO2削減の効果検証をしていきます。また、高炉法で必要となる最低限のコークスをバイオマス由来のコークスに代えるなど、総合的にCO2削減が進む方法を模索していきます。

もう1つは、「水素間接吹き込み」という技術です。鉄鉱石の還元剤としては炭素、水素以外にメタン(CH4)も使うことができます。メタンは、水素とCO2から合成できます。そこで、高炉で発生したCO2に水素を反応させ、メタンを合成して高炉に再投入します。

いずれの方法も、どの程度の水素やメタンを吹き込む必要があるのか、コークス量が減少したときに還元反応はどうなるか、といった検証を重ねながら実用性を判断します。

引用元:経済産業省第3回産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料2「『製鉄プロセスにおける水素活用』プロジェクトの研究開発・社会実装の方向性(案)」p22を参考に作成

引用元:経済産業省第3回産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料2「『製鉄プロセスにおける水素活用』プロジェクトの研究開発・社会実装の方向性(案)」p22を参考に作成――この場合も発生するCO2は分離・回収していくわけですね

中村氏:そうです。高炉法ではどうしても一部CO2が発生してしまいますが、先ほど述べたように分離・回収を組み合わせた製造プロセスを構築していきます。回収した後のCO2は、地中等に貯留する「CCS」や、CO2を化学等品等の資源として活用する「CCUS」を行っていきます。2030年までに、あらゆる低炭素化技術を組み合わせたアプローチにより、高炉法でCO2を50%削減する技術開発を目指していきます。

CCS...「Carbon dioxide Capture and Storage」の略で、「二酸化炭素回収・貯留」のこと。

CCUS...「Carbon dioxide Capture, Utilization and Storage」の略で、分離・貯留したCO2の利用までを含む。

水素だけで低品位の鉄鉱石を還元する技術の開発

――直接還元法について教えてください

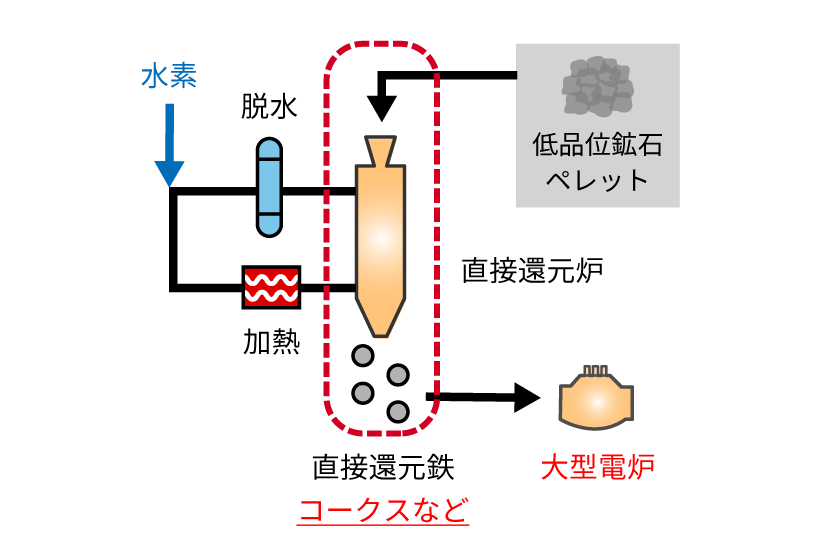

中村氏:直接還元法は天然ガスを利用するため、主に天然ガスが豊富な海外の一部地域で採用されてきました。日本では天然ガスも輸入に頼っており、コストが高くなるため、これまで使われていませんでした。

ところが近年、天然ガスの代わりに水素ガスを使うとCO2排出がゼロにできることが実証され、日本でも直接還元法が注目されるようになりました。

ただし、現在の直接還元法の仕組みでは、高炉法のように還元と溶解をひとつの炉で一貫して行うことができないため、鉄鉱石を固体のまま還元し、その後に別の炉で溶解する必要があります。この場合、どうしてもエネルギー効率が低くなり、鉄鉱石の品位によっては不純物が残ってしまうといった課題があります。

そこで、電炉等を用いて不純物を取り除く技術を組み合わせることで、課題を解決しようと考えています。高炉法と同水準の高級鋼を製造できるようになれば、水素を100%活用できる直接水素還元法の可能性がぐっと広がっていきます。

―――今後はどのように進めていくのでしょうか

中村氏:水素還元技術と関連設備を一から作り上げ、操業技術を完成させる必要があります。まずは要素技術開発と小規模試験炉での検証試験を続け、水素を用いた直接還元法の技術を確立させます。そして、中規模直接還元炉で試験し、実用化に向けた課題を洗い出して改善していきます。小型で成功した技術が大型にそのまま実用できるわけではありませんので、グリーンイノベーション基金事業を活用しながらどのようにしたらよいか、検証を続けていきます。

引用元:経済産業省第3回産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料2「『製鉄プロセスにおける水素活用』プロジェクトの研究開発・社会実装の方向性(案)」p24を参考に作成

引用元:経済産業省第3回産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料2「『製鉄プロセスにおける水素活用』プロジェクトの研究開発・社会実装の方向性(案)」p24を参考に作成直接還元法における電炉の不純物除去技術開発

――直接還元鉄を活用した電炉の不純物除去技術開発は、どのような取り組みでしょうか

中村氏:これは先ほど述べた直接還元法において発生する不純物を除去するための技術開発です。直接還元炉により生産される還元鉄は溶解していないので、後の過程で溶解工程が必要となります。

電炉を用いて還元鉄を大量に溶解するために、電炉の大型化が求められている一方、大型化すると全体を均一かつ十分に攪拌することが難しくなり、電炉内の温度ムラも生じやすくなります。これらが不純物除去をさらに難しくしているわけです。そのため、大型電炉の実機化に向け、実証試験等を通じた研究開発を進めていきます。

引用元:経済産業省第3回産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料2「『製鉄プロセスにおける水素活用』プロジェクトの研究開発・社会実装の方向性(案)」p25を参考に作成

引用元:経済産業省第3回産業構造審議会 グリーンイノベーションプロジェクト部会 エネルギー構造転換分野ワーキンググループ 資料2「『製鉄プロセスにおける水素活用』プロジェクトの研究開発・社会実装の方向性(案)」p25を参考に作成カーボンニュートラルに向けた水素還元製鉄技術の未来

――製鉄プロセスでの水素活用で、どのような効果が期待されていますか

伊藤氏:CO2削減効果の点については、国内の高炉に対して製鉄所内で発生する水素を活用することで10%以上、CO2を分離・回収する技術で20%以上、合計30%以上のCO2を削減する技術を導入できた場合、国内で約200万トン/年の削減が見込まれます。また、直接還元法も含めてこうした革新的製鉄技術が世界的に普及した場合、2050年には世界で約13億トン/年の削減が可能になると想定しています。 経済波及効果の点については、水素還元技術を活用した高炉1基から作られる場合の年間粗鋼生産量から試算して、2030年頃までに約3,200億円/年の経済波及効果が生まれると考えています。

――今後のプロジェクトの展望をお聞かせください

伊藤氏:脱炭素製鉄技術の社会実装に向けては、水素のバリューチェーン構築や、CO2をリサイクルするための技術確立などと連携して、社会インフラを整備していく必要があります。グリーンイノベーション基金事業のプロジェクトでも取り組まれていますので、実際の製造過程でどのように連携できるか、仕組み作りも進めていきます。また、国際的なルールメイキングについても積極的に取り組んでいきます。たとえば我が国として、鉄鋼製品のリサイクル効果を含めた評価について、国際規格化を提案しました。これはすでにISO(国際標準化機構)の規格に取り入れられています。

グリーンスチールをはじめとするグリーン産業製品への関心は、今後ますます高まっていくことが見込まれます。鉄鋼業が持続可能な事業となるために、ここから力を入れていくのは技術開発と仕組みづくりの両面です。社会を支える事業として発展し続けられるよう、あらゆる可能性に取り組んでいきます。

関連記事

「水素を使ったCO2排出量実質ゼロの革新的な製鉄プロセスの実現へ」の記事はこちら