記事「熱プロセスを有する製造業にとって不可欠な工業炉の脱炭素化に向けた取り組みとは」では、工業炉のカーボンニュートラル化に向けた取り組みの概要についてご紹介してきました。グリーンイノベーション基金事業では、その具体化に向けた技術開発を進めています。CO2を排出しない工業炉をどのように進めていこうとしているのか、プロジェクトを推進する方々にお話を伺いました。

工業炉のカーボンニュートラル化が産業競争力にも影響

――製造分野における熱プロセスの脱炭素化が求められている背景について、教えてください

南崎 義徳氏

――工業炉のカーボンニュートラル化に向けた技術課題は何でしょうか。

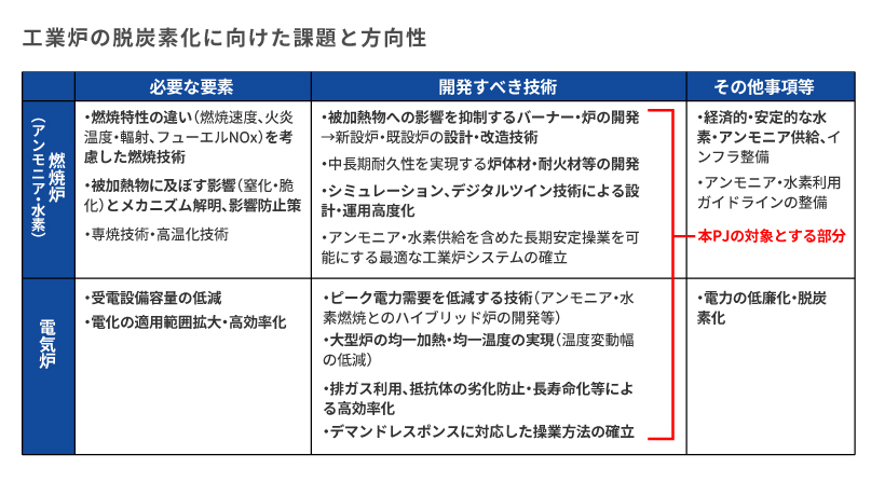

南崎氏:工業炉のカーボンニュートラル化を実現するためには、いくつかの技術課題があります。

現在、天然ガス等を燃料としている燃焼炉については、燃焼時にCO2を排出しないアンモニアや水素等のゼロエミッション燃料の活用が有望です。しかし、アンモニアや水素は、金属製品に対して窒化(表面層の硬化)や水素脆化(靱性の低下)等の化学変化を生じさせる特性があり、燃焼の安定性、窒素酸化物(NOx)の低減といった燃焼技術に加えて、金属製品や炉材等への影響の解明、その対応策が必要です。

一方、燃焼炉を電気炉に転換する場合には、特別高圧電力の契約や受電設備の設置が新たに必要となりますが、中小企業を中心に敷地の制約等から導入が困難となる可能性があります。また、現状の電気炉では技術的に困難な大型炉の均一加熱や均一温度を実現しないと、多様な部品製造に対応することができません。炉の長寿命化等も考えていく必要があります。こうした課題を踏まえて、昇温時等のピーク電力消費量を抑える技術や、電気炉全体の更なる高効率化に向けた技術開発を進めているところです。

引用元:経済産業省第13回 産業構造審議会 グリーンイノベーションプロジェクト部会 産業構造転換分野ワーキンググループ資料3「『製造分野における熱プロセスの脱炭素化』プロジェクトの研究開発・社会実装の方向性」p21を参考に作成

引用元:経済産業省第13回 産業構造審議会 グリーンイノベーションプロジェクト部会 産業構造転換分野ワーキンググループ資料3「『製造分野における熱プロセスの脱炭素化』プロジェクトの研究開発・社会実装の方向性」p21を参考に作成アンモニア燃料・水素燃料を工業炉のエネルギーにする取り組み

――どのような取り組みを進めているのでしょうか。

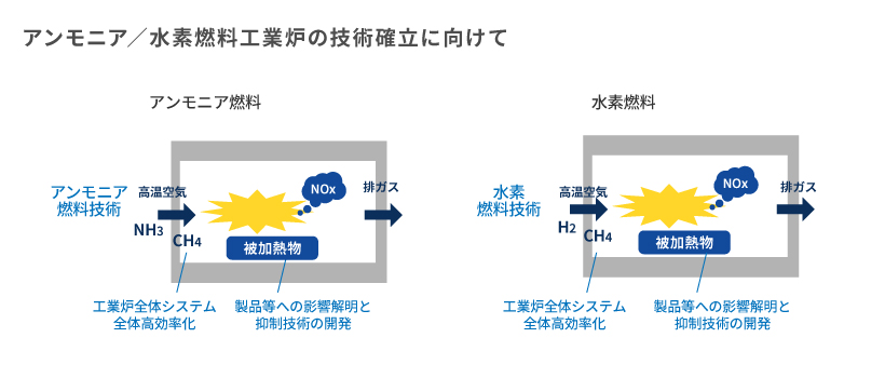

平田 哲也氏(以下、平田氏):アンモニア・水素を燃料として活用する場合、燃焼速度、火炎温度、窒素酸化物(NOx)発生等の燃焼特性の違いを考慮した安定的な燃焼技術の開発や、金属製品等に及ぼす窒化や水素脆化等の影響メカニズムの解明が必要です。燃料を変えたときの影響予測や運用効率化をシミュレーションする手段等、アンモニアにも水素にも共通する課題については、共通の基盤技術として開発を進めています。

その

――個々の技術開発についても伺えますか。まずアンモニア燃料を工業炉に使う技術開発について、教えてください

平田氏:アンモニアを燃料とした工業炉を実現するためには、いくつかの課題を解決する必要があります。

1つ目は、必要な炉内温度を維持・制御できるような燃焼技術や炉の高効率化です。アンモニアは天然ガス等に比べて燃えづらく、燃焼速度や熱の伝導性も異なります。生産する製品に応じた炉内温度制御ができる工業炉にするために、アンモニア燃料に合わせたバーナーの開発や、高効率化のための排熱回収機構を備えた炉の設計等を進めています。

2つ目は、排ガス規制等への対応です。アンモニアは濃度によっては劇物指定されている物質で、燃やした時に大気汚染や温室効果の原因となる窒素酸化物(NOx、N2O)が発生する特性もあります。ただし、これらは、一定の条件下であれば抑制できることはこれまでの研究でわかっています。そこで、様々な燃焼パターンを想定して、アンモニアを安全に扱えて、窒素酸化物の発生を抑制し、かつエネルギー効率が高い燃焼技術や炉の開発等試行錯誤をしているところです。

そして3つ目は、アンモニアを燃料とした場合に、金属製品へどのように影響するかの解明とその影響を抑制する技術の開発です。アンモニアには窒素と水素が含まれていますが、アンモニアに含まれている窒素が金属製品に反応することで製品が窒化し、硬くなり加工が難しくなるなど、品質が変わってしまう可能性があります。これらの課題は相互に関係しているため、摺り合わせながら燃焼技術等の開発を進めていく必要があります。

――水素燃料を工業炉に使うための技術開発は、いかがでしょうか

平田氏:アンモニアと同様、水素についても燃焼技術、全体の高効率化技術、金属製品への影響解明と抑制技術等を開発していく必要があります。

燃焼技術や高効率化技術の開発に向けては、燃えやすく、燃焼速度も速いという水素の性質を加味する必要があります。また、水素を燃やしても温室効果ガス等は発生しないのですが、燃焼温度の高さや、速やかに空気と混ざり合うという特性により、空気中の窒素を酸素と反応させてしまい、アンモニアと同様に窒素酸化物(NOx)が発生してしまいますので、燃焼技術の開発時には窒素酸化物(NOx)の抑制についても考慮する必要があります。さらに、製品への影響という点では、水素燃焼により発生する高温水蒸気等で、金属がもろくなったり腐食が起きたりする可能性が考えられています。アンモニアと同様、工業炉の様々な燃焼パターンにどのような影響があるのか、未解明なことも多く、今後検証を進めていく予定です。

引用元:経済産業省第13回 産業構造審議会 グリーンイノベーションプロジェクト部会 産業構造転換分野ワーキンググループ資料3「『製造分野における熱プロセスの脱炭素化』プロジェクトの研究開発・社会実装の方向性」p24,25を参考に作成

引用元:経済産業省第13回 産業構造審議会 グリーンイノベーションプロジェクト部会 産業構造転換分野ワーキンググループ資料3「『製造分野における熱プロセスの脱炭素化』プロジェクトの研究開発・社会実装の方向性」p24,25を参考に作成――どのような計画で進めているのですか

平田氏:アンモニア燃料、水素燃料いずれについても、2030年代前半には50%の混焼を目指しています。現在、工業炉の多くは、天然ガスを用いています。50%をこれらのゼロエミッション燃料に置き換えれば、発生するCO2も削減できることになります。また、100%燃料を転換した「専焼炉」についても並行して開発を進め、2030年代前半には技術の実証まで進める予定です。長期間、安定運転ができるかということも重要ですので、実証試験炉を使って検証しながら、社会実装を目指す予定です。

――先ほど伺った共通基盤技術も活用していくということですね

平田氏:1つ1つの製品に合わせたバーナー等の配置や燃料・温度・噴射速度等の検証を実験的に行うのは膨大な時間がかかります。シミュレーション・デジタルツイン技術を積極的に活用して開発効率を高め、早期の社会実装を目指したいと考えています。

電力消費を抑えつつ電気炉の活用範囲の拡大へ

――電気炉については、どのような技術開発に取り組んでいくのでしょうか

平田氏:電気炉の利用を拡大すると、その分、電力消費の総量が増えることになります。電力消費量のピークが重なると、社会的な電力不足にも影響しかねません。また、燃焼炉から電気炉に切り替える際の特別高圧電力の契約や受電設備の設置への対応も中小企業を中心として課題になる可能性があります。そこで、同じ電気炉でも、ピーク時の電力消費量が30%以上削減できる電気炉を開発しようとしています。たとえば1つの手段として考えられているのは、電気炉にアンモニア・水素燃料を組み合わせるハイブリッド炉です。一般的に、炉の立ち上げ時や昇温時には使う電力量が多くなりますが、それをアンモニア燃焼、水素燃焼によるエネルギーを使うことで電力消費量を抑制するような仕組みです。ただし、アンモニアや水素を燃料とした工業炉への適用には課題が多く、ハイブリッド炉を実現するためにはこれまでに無い機器の組み合わせや炉内の制御技術が必要です。

――電気炉の普及拡大に伴う課題について、もう少し教えてください

平田氏:受電容量というものも関係してきます。たとえば家庭で、契約している電力量を超えて一度に電気を使うと、ブレーカーが落ちてしまいます。この契約電力量に相当するのが受電容量で、ピーク時に使う電力量に合わせた受電容量にしておかないと、受電容量をオーバーし、瞬間的に多くの電気を使用した時に、電気の供給が止まり、炉が停止してしまいます。ただし、契約電力量を増やすと電気の基本料金があがるように、受電容量を増やすほどコストがかかってしまいます。先ほど述べたように、中小企業を中心として、敷地等の制約により受電設備の設置が困難なケースも出てくる可能性があります。そのため、電気炉を普及していくためには、ピーク時の電力消費量を削減し、受電容量の最小化を図る技術が重要となっています。

――加熱プロセスそのものの効率化も重要ですね

平田氏:電気炉の排熱利活用、ヒーターの高出力化等によって、極力エネルギー効率の高い炉にすることを目指しています。これまでも工業炉メーカーが工夫を重ね、高効率化、省エネ化は随分進展してきました。ただし今回は、さらに15%以上の高効率化を図ることを目標にしています。既存技術を高度化するだけではなく、新たな技術開発にチャレンジしています。

引用元:経済産業省第13回 産業構造審議会 グリーンイノベーションプロジェクト部会 産業構造転換分野ワーキンググループ資料3「『製造分野における熱プロセスの脱炭素化』プロジェクトの研究開発・社会実装の方向性」p26を参考に作成

引用元:経済産業省第13回 産業構造審議会 グリーンイノベーションプロジェクト部会 産業構造転換分野ワーキンググループ資料3「『製造分野における熱プロセスの脱炭素化』プロジェクトの研究開発・社会実装の方向性」p26を参考に作成期待される効果とこれからの展望

――工業炉のカーボンニュートラル化を進めることで、どのような効果が見込まれるでしょうか

南崎氏:現在、国内には3.7万基の工業炉があると言われています。2032年度以降新たに開発された工業炉の転換が進んでいき、国内で2040年時点で約3割の普及、2050年時点で約7割の普及を目標としています。それにより、2040年に国内で年間約0.2億トン、2050年に国内で年間約0.8億トンのCO2削減効果を見込んでいます。次に、経済波及効果としては、2040年までの累計で、国内・海外合わせて約4.2兆円、2050年までの累計で、国内・海外合わせて約10.0兆円になると見込んでいます。これはあくまでも工業炉そのものの経済波及効果であり、そこから生まれるカーボンニュートラル化した金属製品まで含めれば、10倍、20倍といった経済波及効果が期待されます。

――今後の展望をお聞かせください

南崎氏:実用化に向けては、カーボンニュートラルに対応した工業炉の開発だけでなく、国内の様々な工場等に導入を促していく方策が必要です。工業炉の更新には、大きな投資が必要ですし、取引先から使用する炉を含めた熱処理方法が指定されていることもあるでしょう。敷地に制約がある場合は、炉の置き換えに伴う代替ラインが必要となるケース、また工業炉の更新期間中の生産をどのようにするのかといった技術開発成果の導入に向けた様々な課題が想定されます。技術開発とともに、現場の課題・実態を詳細に把握し、対応策を検討していく予定です。まずは足下の省エネ投資も大事であり、省エネ補助金において、設計から設置までの複数年の投資計画に切れ目なく対応できる新たな仕組みも創設しています。

また、我が国がカーボンニュートラルに対応した工業炉と、それによって生産される金属部品等の新たな市場を獲得していけるよう、国際標準化に向けた取り組みも進めていきます。日本は、工業炉及び関連設備に関するISO規格の国際幹事及び議長を務めており、国際標準の提案・発行を主導していくことが期待されています。冒頭で話したように、産業競争力を持ち続ける観点からも熱プロセスにおけるカーボンニュートラル実現に向けた道筋を示し、技術を確立することが急がれています。ものづくりに欠かせない金属部品関連産業が一層発展していくために、カーボンニュートラルに対応した工業炉の実用化とその普及を推進していきます。

- *1 鋳造…金属を熱で溶かして鋳型に流し込んで固める方法

鍛造…金属をたたいて強度を高めて成型する方法

ダイカスト…非鉄金属を溶かして精密な金型に注入して瞬時に成型する方法

熱処理…金属を加熱・冷却して素材性能を高める方法

粉末冶金…金属の粉末を金型に入れて圧縮し、高温で焼結させて成型する方法 - *2 デジタルツインとは、インターネットに接続した機器等を活用して仮想空間に現実空間の環境を再現する技術のことで、それを使って燃料を変えたときの影響予測や炉の運用効率化を検討するようなシミュレーションを行っていくことを指す。