プロジェクト概要

我が国産業のCO2排出量のうちの約3割を製造業が占めており、なかでも金属を加熱する熱プロセスに用いられる工業炉から多くのCO2が排出されていることから、製造分野における熱プロセスの脱炭素化は喫緊の課題となっています。

熱プロセスに用いられる工業炉には、燃料を燃焼させて加熱する「燃焼炉」と、電気で加熱する「電気炉」が存在します。

燃焼炉は、化石燃料である天然ガス等を燃料としており、脱炭素化のためには、燃焼時にCO2を排出しないアンモニアや水素等の活用が有望となりますが、金属製品に対する窒化や水素脆化等の化学変化を抑制しつつ、燃焼安定性、NOx低減等を実現する燃焼技術の確立が課題となります。

一方、利用時にCO2を排出しない電気炉は、脱炭素化の実現に向けて有力な選択肢と言えますが、燃焼炉から電気炉への転換に際して特別高圧電力の契約及び受電設備の設置が必要となる等の課題があります。経済性や効率性、電気炉の特性を踏まえれば、燃焼炉の選択肢も確立しておくことが重要です。

本プロジェクトでは、将来的にゼロエミッション燃料の供給基盤が確立されることを見据え、アンモニアや水素燃料等に対応した燃焼炉の技術開発と、燃焼炉から電気炉への転換を進めるために不可欠な電気炉の受電容量の最小化・高効率化技術開発を進めていきます。

プロジェクトの特徴

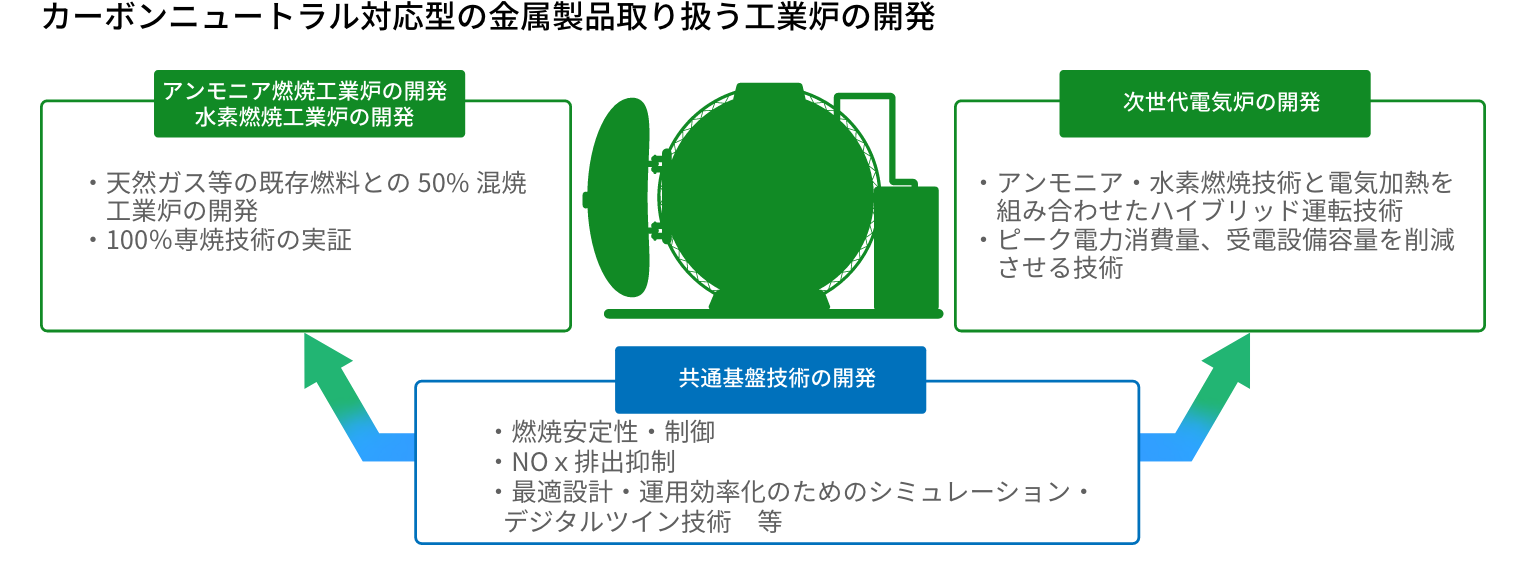

〇金属製品を取り扱うアンモニア・水素燃焼工業炉の技術確立

燃やしてもCO2を排出しないアンモニアや水素を燃料として、金属製品の品質、NOx排出量、燃焼安定性・制御精度、長期運転安定性等の項目について、既存の工業炉との比較において同一水準以上となる工業炉とその関連技術を開発します。

〇電気炉の受電設備容量等の低減・高効率化に関する技術の確立

アンモニア・水素燃焼技術と電気炉を組み合わせたハイブリット運転技術等を開発し、ピーク電力消費量及び受電設備容量を30%以上削減する技術を確立します。

また、電気炉の廃熱利活用技術、ヒーターの高出力化、抵抗体の劣化防止・長寿命化技術等を開発し、既存の電気炉と比べて15%以上の省エネルギー技術を確立します。