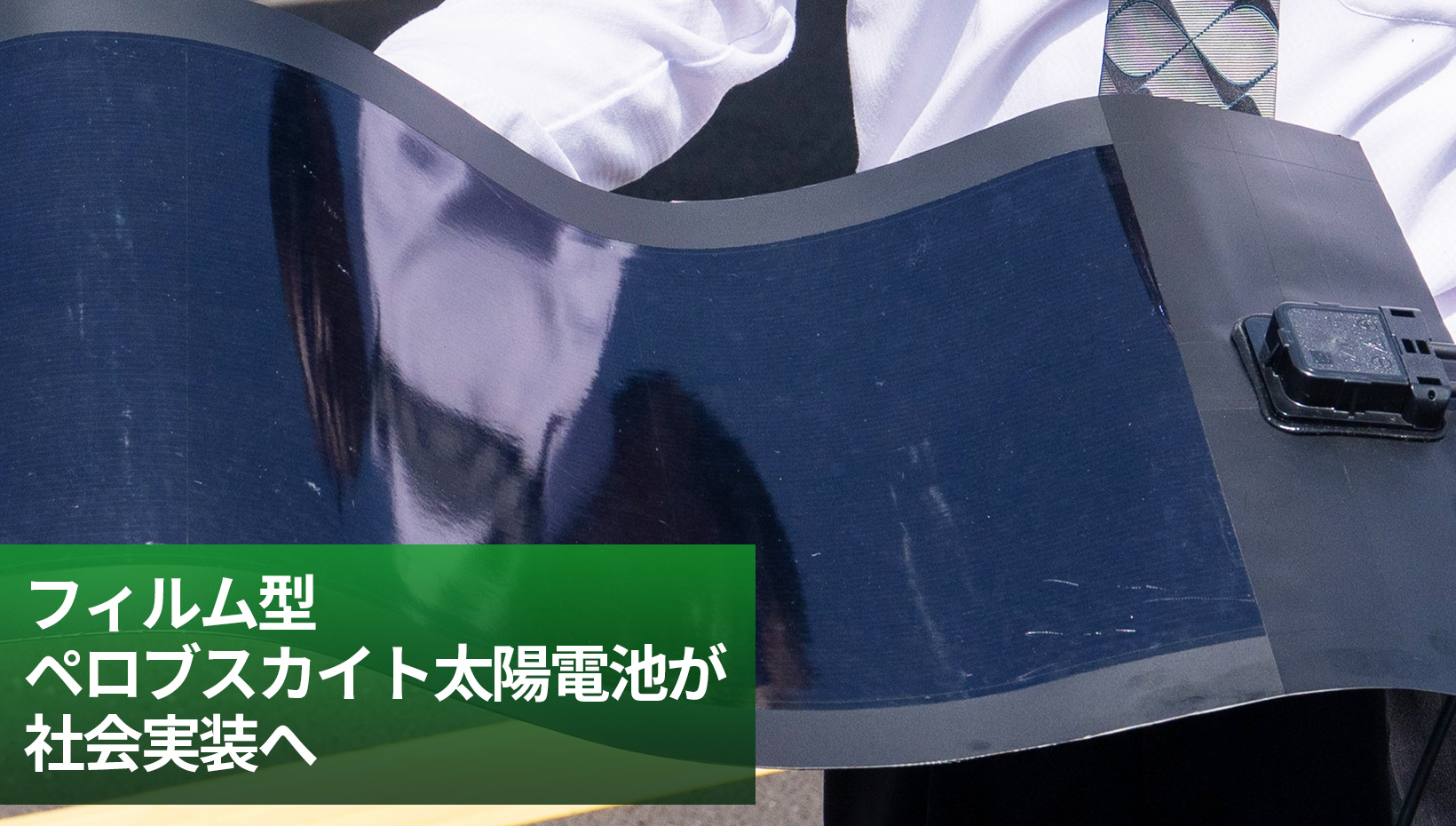

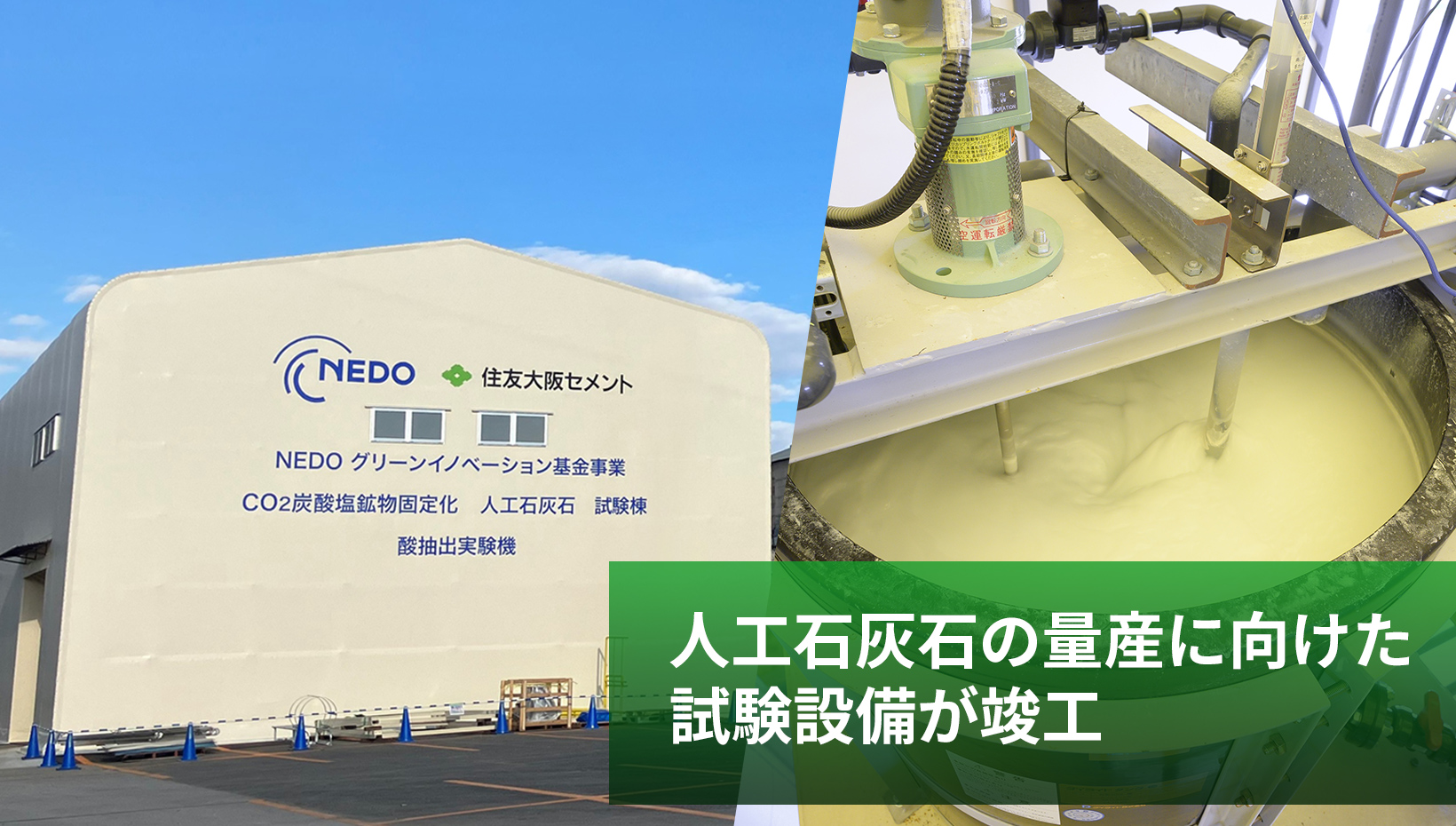

2025年6月、住友大阪セメント栃木工場(栃木県佐野市)の一角に、「CO2再資源化人工石灰石パイロットスケール試験設備」が竣工しました。この設備は、NEDOの「グリーンイノベーション(GI)基金事業/CO2を用いたコンクリート等製造技術開発」プロジェクトの一環として進められている研究開発項目「多様なカルシウム源を用いた炭酸塩化技術の確立」の拠点として建設されました。この研究開発項目では、セメント製造工程で発生するCO2と、都市ごみ焼却灰や廃石膏ボードなどカルシウムを含む廃棄物を利用して、セメントの原料となる石灰石を人工的に生成、つまり人工石灰石を製造する技術の開発と社会実装を目指しています。プロジェクトの成果は、コンクリート・セメント業界のCO2排出量を大幅に削減し、社会全体のカーボンニュートラルの実現に大きく貢献することが期待されています。新たな試験設備の完成によって、それに向けた大きな一歩を踏み出しました。

今回竣工した「CO2再資源化人工石灰石パイロットスケール試験設備(左上)。内部(右上)には人工石灰石を製造するプラントが収まる。左下は、焼却灰などから抽出したカルシウム成分を含んだ溶液と排気ガスからCO2を取り込んだ溶液を反応させて人工石灰石を生成しているところ。人工石灰石の色は純白(右下)。

今回竣工した「CO2再資源化人工石灰石パイロットスケール試験設備(左上)。内部(右上)には人工石灰石を製造するプラントが収まる。左下は、焼却灰などから抽出したカルシウム成分を含んだ溶液と排気ガスからCO2を取り込んだ溶液を反応させて人工石灰石を生成しているところ。人工石灰石の色は純白(右下)。世界全体で脱炭素化の動きが進む中、CO2の回収、有効利用、貯蔵に関連する技術やプロセス、いわゆるCCUS(Carbon Capture, Utilization, and Storage)に関する開発が様々な業界で進んでいます。中でも、コンクリート・セメント業界での取り組みは強く求められています。コンクリート・セメント業界は化学や鉄鋼業界と並んで製造過程でのCO2排出量が大きいことが理由です。世界全体の製造過程におけるCO2排出量のうち、コンクリートやセメントの製造工程におけるCO2排出量は約7~8%を占めると言われます。

こうした状況を受けて、GI基金事業の下、2021年度に立ち上がったプロジェクトが「CO2を用いたコンクリート等製造技術開発」です。同プロジェクトにおいて、住友大阪セメントが人工石灰石の製造技術の開発と社会実装に取り組んでいます。セメントの製造過程で発生するCO2を回収し、セメントの原料となる人工石灰石を生成するというものです。セメントはコンクリートの主要原料であり、セメント、砂、骨材、水を混ぜるとコンクリートになりますが、原料であるセメントの製造におけるCO2排出量は、コンクリートのライフサイクル全体にわたるCO2排出量の約90%以上を占めるため、プロジェクトの成果によってコンクリート・セメント業界の脱炭素化が大きく前進することが期待されています。

ただ排出していたCO2を資源に

住友大阪セメントのセメント・コンクリート研究所およびサステナビリティ推進部を担当する小堺規行常務執行役員

住友大阪セメントのセメント・コンクリート研究所およびサステナビリティ推進部を担当する小堺規行常務執行役員石灰石は炭酸カルシウム(CaCO3)であり、セメントの主要な製造工程では石灰石を千数百℃の高温で加熱して、カルシウム酸化物(CaO)とCO2に分解する脱炭酸反応を用いています。ここで加熱のための燃料から発生するCO2のほかに、脱炭酸反応に由来するCO2が生じます。これが、セメントの製造工程におけるCO2の排出量が大きくなる理由です。製造工程で排出されるCO2の4割が加熱時の燃料由来、6割が脱炭酸応由来のため、燃焼効率の高い燃料やCO2の排出量が少ない燃料を使うなど燃料で工夫しても、CO2の排出量を大幅に削減することは難しいです。だからこそセメントの製造においてCCUSの開発が重要になります。

住友大阪セメントで人工石灰石事業を統括する小堺規行常務執行役員(セメント・コンクリート研究所 サステナビリティ推進部各担当)は、「製造プロセスに由来するCO2がある以上、CO2削減には限界があるのは明確です。そこでCO2を資源ととらえて事業に有効活用する方向に頭を切り替え、CO2を再資源化するための研究開発に取り組むことにしました。再資源化が進めば『CO2を排出する企業』という自社に対する否定的に見方は、『CO2という資源を豊富にもっている企業』という肯定的な見方に変わります」と、人工石灰石事業に会社として取り組む意義を強調します。同社では、2017年頃から製造工程で発生するCO2と廃棄物から人工石灰石を生成するCO2の鉱物化に関する研究開発に着手しており、2021年にGI基金事業の公募が始まると、すぐに応募しました。

利用技術まで踏み込んだ研究開発

NEDOの川俣孝治プロジェクトマネージャー(サーキュラーエコノミー部 カーボンリサイクル鉱物化チーム 主査)

NEDOの川俣孝治プロジェクトマネージャー(サーキュラーエコノミー部 カーボンリサイクル鉱物化チーム 主査)「多様なカルシウム源を用いた炭酸塩化技術の確立」プロジェクトは、人工石灰石を製造する技術の開発だけでなく、人工石灰石を応用展開する技術の開発・実装まで包含します。NEDOの川俣孝治プロジェクトマネージャー(サーキュラーエコノミー部 カーボンリサイクル鉱物化チーム 主査)は、「グリーイノベーション基金事業に関連するプロジェクトの中で、基盤技術の開発から、その応用展開まで網羅しているプロジェクトは珍しいと思います」と本プロジェクトの特徴を説明します。具体的には、CO2再資源化人工石灰石を用いてセメントを製造する技術や、セメントの少量混合成分やコンクリートの混和材料として使用する技術、CO2再資源化人工石灰石を使用した石灰石フィラーセメントなど、人工石灰石を利用したカーボンリサイクルセメントを開発する考えです。これまでの基盤技術開発の成果を活用して実現したカーボンリサイクルセメントは、社会実装の事例として、2025年4月13日~10月13日に開催する2025年大阪・関西万博の住友館周辺にある外構の部材に使われています。

同時に、カーボンリサイクルセメントの製品化に向けて、セメントに関する規格の整備も進行中です。住友大阪セメント セメント・コンクリート研究所の小西正芳シニア・フェローは、「セメントの品質基準や性能要件を定めているJIS規格では、人工石灰石を増量材として使用することが認められていません。CO2再資源化人工石灰石や天然石灰石を混ぜてつくった混合セメントについては、まだJIS規格が存在しません。技術開発に加えて、これらの規格を整備する必要があります。このために規格の整備に向けて、プロジェクトで得られた実験データ等の情報を提供する考えです」とし、カーボンリサイクルセメントの製品化に向けた準備を着々と進めています。

住友大阪セメント セメント・コンクリート研究所の小西正芳シニア・フェロー

住友大阪セメント セメント・コンクリート研究所の小西正芳シニア・フェローまた、セメント以外の用途への展開も探る方針で、すでに基盤技術開発の成果を利用して生成したCO2再資源化人工石灰石をベースにした製品が登場しています。大阪・関西万博の住友館には、CO2再資源化人工石灰石を使った紙を利用したメモパッド、ポストカード、ペーパークラフトや、CO2再資源化人工石灰石を混ぜた樹脂でできたクリアファイルなどが販売されています。このほか、材料の一部を人工石灰石に置き換えた路面標示用塗料は、万博会場とのアクセス道路へ採用されました。加えて、住友大阪セメントは、道路舗装分野として、半たわみ性舗装材料への人工石灰石の適用に向けて開発を進めています。

住友大阪セメントの計画では、今回竣工した試験設備を使い、2028年度までに生産プロセスの最適化を進めて、CO2再資源化人工石灰石が最大で年間270トン生産できる技術を確立します。2028年ごろには、新たに規模を拡大した試験設備で、さらに約10倍の年間2700トンの生産量に対応できる生産技術を確立する計画です。この取り組みの成果を足掛かりにして、2040年度までに年間70万トンの生産能力を備えたCO2再資源化人工石灰石の量産工場を実現する技術やノウハウを蓄積する目標にしています。

今後、CO2再資源化人工石灰石パイロットスケール試験設備では、次のステップである生産規模拡大に向けて、設備の合理化や低コスト化にも取り組みます。現状の設備を大型化するだけでは、生産能力の増加とともに工場が巨大化し、建設コストや運用リソースが無駄に膨れ上がる恐れがあるからです。このほかに、一連のプロセスの多くは、外部からエネルギーを必要としない化学反応ですが、「BMED(バイポーラ電気透析、Bipolar Membrane Electrodialysis)」という工程では大きな電力を必要とします*1。今回の試験設備ではBMED工程の電力を工場内のバイオマス発電で賄っていますが、生産規模拡大に向けてBMED工程の効率的な運転条件を模索することにも取り組んでいきます。

NEDOの川俣孝治プロジェクトマネージャー(左)、人工石灰石を使ったクリアファイルを持つ住友大阪セメントの小堺規行常務執行役員(中)、人工石灰石を使ったメモパッドを持つ住友大阪セメントの小西正芳シニア・フェロー(右)。

NEDOの川俣孝治プロジェクトマネージャー(左)、人工石灰石を使ったクリアファイルを持つ住友大阪セメントの小堺規行常務執行役員(中)、人工石灰石を使ったメモパッドを持つ住友大阪セメントの小西正芳シニア・フェロー(右)。- *1 CO2再資源化人工石灰石パイロットスケール試験設備の敷地面積は628.77m2。ここに「カルシウム抽出(酸抽出)」「水処理」「鉱物化」「BMED(バイポーラ電気透析、Bipolar Membrane Electrodialysis)」「ガス吸収」の大きく5つの工程を構成する装置が設置されています。人工石灰石の製造プロセスで使用するCO2は、同じ栃木工場の敷地内にあるセメント製造プラントの排ガスから回収し、数百メートルのパイプラインでCO2再資源化人工石灰石パイロットスケール試験設備に送られます。

5つの工程のうちカルシウム抽出工程では、廃棄物からカルシウムを抽出します。具体的には廃棄物を塩酸(HCl)で溶解して、人工石灰石の原料となるカルシウムを含む液体を得ます。この液体に含まれているカルシウム以外の成分を減らす処理をするのが水処理工程です。アルカリ液(NaOHまたはKOH)を加えて酸性度(pH)を調整することによってカルシウム以外の成分を析出させ、カルシウムの純度を高めます。住友大阪セメントの小堺常務執行役員は、「この工程ではカルシウム以外の成分を、できるだけ取り除く必要があります。そのために水素イオン濃度を繰り返し調整して、特定の元素を効率よく除去するプロセスを開発しました」と工夫ポイントを説明します。

こうしてカルシウムの純度を高めた液体から、人工石灰石を生成する工程が、鉱物化工程です。ここでセメント製造プラントから回収したCO2を基に生成した炭酸ナトリウム(Na2CO3)を液体中のカルシウムと反応させることで人工石灰石が得られます。鉱物化工程で使用する炭酸ナトリウムの生成を担うのは、ガス吸収工程です。ここでセメント工場の排ガスと外部から供給したアルカリ液を反応させることで得られます。この処理で排ガス中に含まれるCO2の90%以上を補捉することが可能です。

カルシウム抽出工程で使う塩酸と、水処理工程やガス吸収工程で使用するアルカリ液は、BMED工程で生成したものです。鉱物化工程で得られたスラリー状の人工石灰石から人工石灰石を除いた残渣である液体を、バイポーラ電気透析装置で分離・分解することによって得られます。住友大阪セメントの小堺常務執行役員は、「一連の工程は基本的な化学反応式に基づくシンプルなプロセスなので、技術が確立されれば現場への実装は早いと見ています。これは、CO2排出量削減が求められているコンクリート・セメント業界の企業にとって重要なことです」と、人工石灰石の社会実装はすぐそこまで来ているとみています。