CO2分離回収技術の研究開発が着々と進んでいます。NEDOは、工場などから排出されるCO2濃度10%以下の低濃度・低圧力の排ガスからCO2を分離回収する技術の確立に向け「グリーンイノベーション(GI)基金事業/CO2の分離回収等技術開発」プロジェクトを推進しており、参画企業の1社であるエア・ウォーターが事業の一環として大阪・関西万博で実証実験を開始しました。

同社は開発中のCO2分離回収システムを万博会場に設置し、回収したCO2を液化させ高純度化したのちにドライアイスを製造し、万博会場内で冷却用ドライアイスとして有効活用します。また、回収したCO2の一部を大阪ガスのメタネーション設備(CO2を水素と反応させてメタンを合成する施設)に送給し、製造したメタンを会場内の厨房や熱供給施設で都市ガス燃料としても利用します。

エア・ウォーターが大阪・関西万博に設置したCO2分離回収システム「地球の恵みステーション」。万博会場にある「カーボンリサイクルファクトリー」内に設置。写真中央部がCO2回収装置であり、写真左側から供給される燃焼排ガスの中からCO2を回収する。同装置ではCO2吸収塔を4基用いる。

エア・ウォーターが大阪・関西万博に設置したCO2分離回収システム「地球の恵みステーション」。万博会場にある「カーボンリサイクルファクトリー」内に設置。写真中央部がCO2回収装置であり、写真左側から供給される燃焼排ガスの中からCO2を回収する。同装置ではCO2吸収塔を4基用いる。国際競争が激化するCO2分離回収、日本は研究開発を加速

世界では、CO2を回収し、貯留するCCS(Carbon dioxide Capture and Storage)市場が急速に拡大しています。米国では、IRA(インフレ抑制法)による税制優遇措置がCO2を地中に貯留するプロジェクトを強力に後押ししています。欧州でも同様に、各国が国策としてCCSを推進しており、国際的な競争が激化しています。特に欧州では、Hard-to-Abate Sector(CO2排出削減が困難な産業;鉄鋼、化学、セメント、紙パルプ等)へのCO2分離回収技術の適用が求められています。これらの産業は、再生可能エネルギーや水素等のエネルギーでは、代替できないと言われていることが背景にあります。また、回収したCO2を有価物とするCCU(Carbon dioxide Capture and Utilization)の検討も、世界各地で進んでいます。

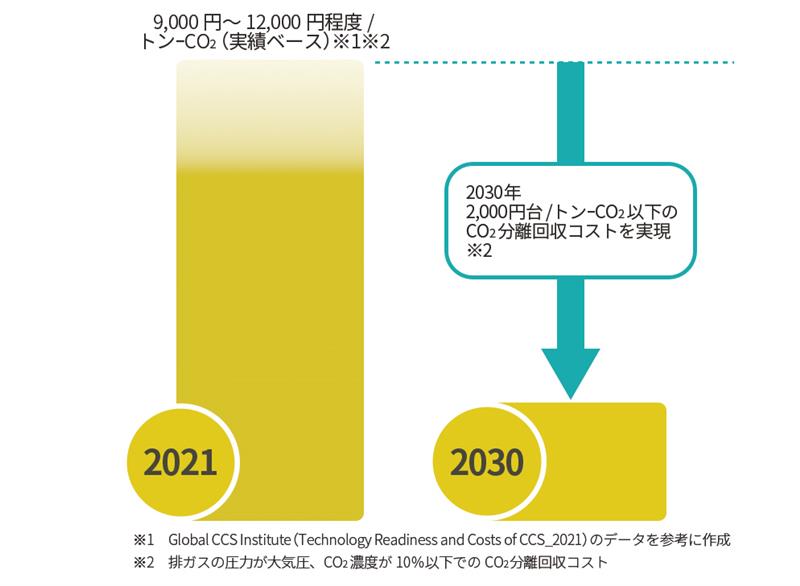

このような国際的な動きに対応するため、日本もCO2分離回収技術の開発を加速させています。「NEDOのGI基金事業では、2030年までにCO2分離回収コストを1トンあたり2000円台に低減するという目標を掲げました。

CO2分離回収コスト目標

CO2分離回収コスト目標

「設備・材料の物価高騰が進むという現状がありますが、当初掲げたこの野心的な目標を実現するために、GI基金事業では7つのテーマでプロジェクトを推進しています」(大城昌晃プロジェクトマネージャー兼サーキュラーエコノミー部 CO2分離回収チーム チーム長)。これは、現状のCO2分離回収コストが1万円以上かかることを考慮すると、非常に挑戦的な目標です。

NEDOの大城昌晃プロジェクトマネージャー(サーキュラーエコノミー部 CO2分離回収チーム チーム長)

NEDOの大城昌晃プロジェクトマネージャー(サーキュラーエコノミー部 CO2分離回収チーム チーム長)従来のCO2分離回収技術は、海外において原油の回収量を増加させることを目的として活用され(回収したCO2を油田に送り、内圧を高めることで、原油の回収量を増加させることができる)、そのCO2は濃度が高く、圧力も高いガスから回収されることが主でした。その後、その技術は地球温暖化防止の観点から、火力発電所の排ガスからのCO2回収に適用され始めました。石炭火力発電所から排出されるガスのCO2濃度は14%程度であり、この排ガスからの回収コストは比較的低く抑えられていました。しかし、天然ガス火力発電所のようにCO2濃度が4%程度と低く、圧力も低い排ガスからの回収は技術的に困難であり、コストも大幅に膨らみます。

NEDOが目指すのは、まさにこの低濃度・低圧力の排ガスからのCO2分離回収コストを大幅に削減することです。天然ガス火力発電所だけでなく、さまざまな工場で使われているボイラー等の燃焼排ガスからCO2を回収することも対象としており、CO2を分離回収できる産業は格段に広がります。目標達成のため、技術開発を加速し、社会実装を前倒しで進めることが求められています。

新しい吸収材(Na-Fe系酸化物)を用いたCO2回収技術

従来、CO2回収技術としては、液体アミン(分子構造にアミノ基を持つ液体)を用いる方式や、吸着材を用いて圧力制御下でCO2を回収する、圧力スイング方式が主流でした。一方で、エア・ウォーターが設置したCO2回収装置は、吸収材の温度を制御することでCO2を選択的に回収する温度スイング方式が採用されています。

温度スイング方式のガス分離技術は、古くから様々なガス精製プロセスで使用されてきましたが、CO2を回収するという目的での活用は限定的でした。その理由として、回収材の材料当たりのCO2回収量が小さいことや、CO2を回収する際に必要となる熱エネルギーが大きいことから、CO2回収コストが大きくなるという点が挙げられます。

エア・ウォーターが採用している回収材は、埼玉大学と戸田工業と共同で開発したNa-Fe系酸化物という新しい固体吸収材を基盤としており、上述したような温度スイング方式の欠点を克服する特徴を有しています。具体的には、吸収材成分とCO2の化学反応を利用してCO2を吸収することで、材料当たりのCO2回収量や吸収速度を飛躍的に向上させていることに加え、従来材と比較して低温でCO2を脱離することから、再生に必要な熱エネルギーを低減することができます。また、低濃度のCO2でも効率よく回収できる点も、本技術がターゲットとしているボイラーなどの燃焼排ガスからのCO2回収において大きな強みとなります。

エア・ウォーターで実証実験を推進しているプラント・機器開発センターの寺井誠センター長は、「通常、CO2の分離・回収には多大な熱エネルギーが必要となりますが、排熱を有効活用することで、熱源として必要な電気や蒸気の量を低減することができ、大幅なエネルギーコスト削減が期待されています。これは、CO2回収コストを劇的に引き下げる上で非常に重要な要素となります」と、本技術を採用した実証設備の長所を説明します。

エア・ウォーターのプラント・機器開発センターの寺井誠センター長

エア・ウォーターのプラント・機器開発センターの寺井誠センター長 「地球の恵みステーション」で用いる固体吸収材を見たところ。黒色のペレット状になっている。

「地球の恵みステーション」で用いる固体吸収材を見たところ。黒色のペレット状になっている。「万博での実証実験は、CO2の回収量0.3TPD(1日あたり300kg)、回収濃度98%以上、および電力消費量としてCO2が1kgあたり0.1kWhという目標の達成度を検証するものです」と寺井センター長が語るように、これらの目標は、実用化に向けた重要な指標となります。万博での実証後、2026年度には、万博で設置したCO2分離回収装置を改造し、より大型化した実証機を用いて、戸田工業の事業所で継続的な実証テストを行う予定です。この継続的な実証を通じて、装置の耐久性や安定性、さらには大規模化における課題を洗い出し、技術を磨き上げていきます。

エア・ウォーターは、万博での実証実験をきっかけに、2027年度からの商用化を目指しています。物価高騰の影響でコスト目標達成へのハードルは上がっていますが、市場のニーズは高く、「自動車メーカー、化学メーカー、運輸・運送、船舶関係、さらには飲料・食品メーカーなど、多岐にわたる企業から問い合わせが来ています。理由は、回収されたCO2が単に貯留されるだけでなく、様々な産業分野で再利用されるCCUへの期待が高まっているためです」(寺井センター長)。

例えば、合成燃料の原料、ドライアイス、化学品の製造、さらには農作物の育成促進など、CO2の利用用途は多岐にわたります。CO2が不足している産業への供給や、自社でCO2を消費する企業が自社排出のCO2を再利用するといった新たな市場ニーズが、CO2分離回収技術の社会実装を強力に後押ししています。エア・ウォーターの技術は、これらの新たな市場の開拓にも大きく貢献すると期待されています。

CO2分離回収を推進するNEDO大城PMとエア・ウォーターの寺井誠・機器開発センター長

CO2分離回収を推進するNEDO大城PMとエア・ウォーターの寺井誠・機器開発センター長脱炭素をリードし新産業創出へ、年度内に実証実験が本格化

NEDO 大城プロジェクトマネージャーにCO2分離回収技術の早期確立と社会実装に向けた意気込みを語っていただきました。

「GI基金事業におけるCO2分離回収技術の社会実装に向けた動きは、エア・ウォーターだけにとどまりません。デンソーと東邦ガスも技術開発を前倒しで進めています。デンソーは、工場の排ガスを対象としたCO2分離回収技術の開発を進めており、ステージゲートの時期を2026年度末から2025年度末に1年前倒しに変更するなど、早期の実用化を目指しています。東邦ガスも、都市ガス燃焼排ガスからのCO2分離回収技術の開発を進めており、一部のアクションを早期に開始することで、技術の確立を加速させています。さらに、住友化学も、2026年度からCO2分離回収の新たな実証を開始するため、その準備を2025年度から開始しています。これらは、欧米でのCO2分離回収技術の市場拡大の動きを捉え、NEDOとして、民間企業の皆さまとともに協議を重ね、進めてきた結果であると考えております。

これらの実証実験を通じて、CO2分離回収技術の早期確立と社会実装が加速され、日本の産業競争力の強化と脱炭素社会の実現を目指しています。各社の技術開発と実証が連携し、低コストで高効率なCO2回収技術が確立されれば、日本のCO2排出量の削減目標達成に大きく寄与するだけでなく、世界的な脱炭素化の潮流の中で、日本がリードする存在となる可能性を秘めています。地球温暖化問題への対応にとどまらず、新たな産業創出と経済成長の原動力となるよう、引き続きプロジェクトを推進していきます。」